Calculul diafragmei pentru măsurarea debitului de apă. Debitmetre cu presiune diferențială variabilă

Sarcina de calcul.

Sarcină: Calculați diametrul orificiului de diafragmă instalat pe o secțiune a conductei la care căderea maximă de presiune Δр ar corespunde debitului maxim Q m = 80 t/oră. Calculați, de asemenea, valoarea pierderii de presiune irecuperabile corespunzătoare debitului maxim

Date inițiale:

Diametrul conductei la temperatura normala (20°C) D 20 = 200 mm;

Material conductă Oțel 20;

Material diafragmă Oțel 1Х18Н9Т;

Presiunea în fața diafragmei p 1 = 100 kgf/cm 2 ;

Temperatura aburului t = 400 °C;

Căderea de presiune Δр = 0,4 kgf/cm2;

Diametrul țevii la temperatura de funcționare

unde este selectat din tabelul 15.1 (S. F. Chistyakov, D. V. Radun Măsurătorile și instrumentele termice) în funcție de temperatura de funcționare și materialul conductei.

![]()

D = 200 mm∙1,0052 = 201,04 mm

Să determinăm densitatea vaporilor la p = 100 kgf/cm 2 și t = 400°C din tabelele cu proprietățile termofizice ale apei și vaporilor de apă.

p = 100 kgf/cm 2 = 9,8066 MPa

r = 36,9467 kg/m 3

Să stabilim consumul mediu.

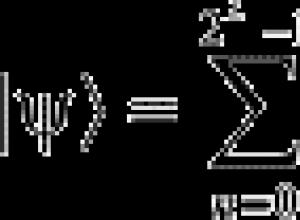

Se știe că pentru această metodă de determinare a debitului

Apoi  t/h

t/h

Să determinăm produsul am din formula (15-14) (S. F. Chistyakov, D. V. Radun Măsurătorile și instrumentele termice):

,

,

unde e este un factor de corecție ținând cont de compresibilitatea mediului. Ca o primă aproximare, presupunem că aburul nu este compresibil, atunci e = 1.

Δр = 0,4 kgf/cm2 = 39226,4 Pa

Să folosim tabelul 15.3 (S.F. Chistyakov, D.V. Radun Măsurătorile și instrumentele termice) pentru a alcătui un tabel de coeficienți a și am pentru un diametru de conductă D = 200 mm în funcție de modulul diafragmei m.

Valoarea calculată a lui am corespunde valorilor lui m aparținând intervalului 0,5¸0,6.

Folosind interpolarea liniară, determinăm valoarea exactă a lui m.

Să definim e în a doua aproximare.

Factorul de corecție e depinde de modulul m, indicele de expansiune adiabatică, precum și de raportul Δр ср /р 1 .

Să determinăm raportul Δр ср /р 1 .

Din formula (15-29)

Indicele de expansiune adiabatică este determinat din Tabelul 15.5 în funcție de temperatura de funcționare a aburului.

La t = 400°C c = 1,29

Să determinăm e folosind formula:

Determinăm am în a doua aproximare, deoarece diferența dintre valorile lui e obținute în prima și a doua aproximare este mai mare de 0,0005

e 1 - e 2 = 1 – 0,99900 = 0,001 > 0,0005

unde este coeficientul de dilatare termică a materialului diafragmei, determinat din Tabelul 15.1 în funcție de materialul diafragmei și de temperatura de funcționare.

![]()

mm

mm

Valoarea pierderii de presiune irecuperabile va fi determinată din Tabelul 15.2 în funcție de modulul m.

atunci p n = 0,412∙0,4 = 0,165 kgf/cm 2

Sarcini de teme.

Sarcina nr. 1

Date inițiale:

t1 = 100°C; t2 = 50°C; t0 = 0°C

Definiți: E(t 1, t 0); E(t2, t0)

E Fe-Cu (t, t 0) = E Pt-Fe (t, t 0) + E Pt-Cu (t, t 0)

Să folosim Tabelul 4.1 din acest manual pentru a determina termo-EMF ale perechilor Pt – Fe, Pt – Cu la t 1 = 100°C, t 0 = 0°C.

Orificiu (măsurarea debitului)

Schema diafragmei instalate în camera inelară (care la rândul ei este introdusă în țeavă). Denumiri acceptate: 1. Diafragma; 2. Camera inelară; 3. Garnitura; 4. Conducta. Săgețile indică direcția lichidului/gazului. Schimbările de presiune sunt evidențiate prin nuanțe de culoare.

| Unde | |

| = debitul volumic (la orice secțiune transversală), m³/s | |

| = debitul masic (la orice secțiune transversală), kg/s | |

| = coeficient de scurgere, cantitate adimensională | |

| = coeficient de curgere, mărime adimensională | |

| = aria secțiunii transversale a conductei, m² | |

| = zona | |

| = diametrul conductei, m | |

| = diametrul orificiului din diafragmă, m | |

| = raportul dintre diametrele conductei și orificiul din diafragmă, valoare adimensională | |

| = viteza fluidului până la diafragmă, m/s | |

| = viteza fluidului în interiorul diafragmei, m/s | |

| = presiunea fluidului pe diafragmă, Pa (kg/(m s²)) | |

| = presiunea fluidului după diafragmă, Pa (kg/(m s²)) | |

| = densitatea lichidului, kg/m³. |

Fluxul de gaz prin diafragmă

Practic, ecuația (2) este aplicabilă numai fluidelor incompresibile. Dar poate fi modificat prin introducerea unui coeficient de dilatare pentru a se ține cont de compresibilitatea gazelor.

Egal cu 1,0 pentru lichide incompresibile și poate fi calculat pentru gaze.

Calculul coeficientului de expansiune

Coeficientul de dilatare, care ne permite să urmărim modificarea densității unui gaz ideal în timpul unui proces izoentropic, poate fi găsit ca:

Pentru valori mai mici de 0,25, tinde spre 0, ceea ce face ca ultimul termen să se transforme la 1. Astfel, pentru majoritatea diafragmelor expresia este valabilă:

| Unde | |

| = coeficient de dilatare, cantitate adimensională | |

| = | |

| = raportul capacităților termice (), cantitatea adimensională. |

Înlocuind ecuația (4) în expresia pentru fluxul de masă (3) obținem:

Astfel, expresia finală pentru fluxul necomprimat (adică, subsonic) al unui gaz ideal prin diafragmă pentru valori de β mai mici de 0,25 este:

Ținând minte că și (ecuația de stare a unui gaz real ținând cont de factorul de compresibilitate)

| Unde | |

| = raportul capacităților termice (), cantitatea adimensională | |

| = debitul masic într-o secțiune arbitrară, kg/s | |

| = debitul real de gaz către diafragmă, m³/s | |

| = coeficientul de curgere al diafragmei, valoare adimensională | |

| = aria secțiunii transversale a găurii din diafragmă, m² | |

| = |

Calculul debitmetrelor de presiune diferențială variabilă se reduce la determinarea diametrului găurii și a altor dimensiuni ale duzei sau diafragmei, a coeficientului de curgere, a domeniului de măsurare dinamic determinat de numerele Reynolds, a căderii de presiune și a pierderii de presiune pe orificiu, a corectării factor de expansiune, precum și eroarea în măsurarea debitului de gaz. Pentru calcul, debitele maxime (limită), medii și minime, intervalele de modificări ale presiunii și temperaturii gazului, diametrul interior și materialul conductei de măsurare, compoziția gazului sau densitatea acestuia în condiții normale, pierderea de presiune admisă sau căderea maximă de presiune. corespunzătoare debitului maxim, precum și presiunea barometrică medie la locul de instalare a contorului de presiune diferențială-debitmetru.

Metoda de calcul.Înainte de a începe calculul, selectăm tipurile și clasele de precizie ale manometrului de presiune diferențială-debitmetru, manometrului și termometrului. Calculul se efectuează după cum urmează.

1. Determinați coeficientul auxiliar rotunjit la trei cifre semnificative CU la înlocuirea valorii debitului (limită) maxim în acesta Q n. etc, temperatura și presiunea, densitatea gazului în condiții normale ρ n, coeficient de compresibilitate Zși diametrul conductei de măsurare D:

Cu valoarea găsită a lui C, sunt posibile două tipuri de calcule: pe baza unei căderi de presiune date sau pe baza pierderilor de presiune date. Dacă se setează căderea limită de presiune Δ r pr, apoi conform nomogramei Fig. 8.11 determinați îngustarea relativă preliminară m (modulul) a dispozitivului de îngustare folosind coeficientul găsit CUși o cădere de presiune maximă dată pe dispozitivul de restricție Δ r pr, . S-a găsit valoarea preliminară a modulului mînlocuiți în formulă prin definiție tαși se calculează coeficientul de curgere preliminar α .

2. Calculăm coeficientul auxiliar cu precizie la patru cifre semnificative mα

Unde ε - factor de corecție pentru dilatarea gazului pentru căderea de presiune limită superioară a manometrului diferențial Δ r pr , ; Δ r pr, - căderea de presiune limită superioară pe dispozitivul de restricție, kgf/m2.

3. Determinați valoarea rafinată a modulului m cu o precizie de patru cifre semnificative folosind formula

m = mα/α.

4. În funcție de valoarea specificată a modulului m găsim noua valoare a factorului de corecție de expansiune și calculăm diferența dintre

valoare calculată inițial ε si clarificat. Dacă această diferență nu depășește 0,0005, atunci valorile calculate mȘi ε sunt considerate definitive.

5. Determinați diametrul d găuri de deschidere cu cele alese în final m

6. Valori găsite ale coeficienților de curgere α , factor de corecție a expansiunii ε , diametru d deschideri de deschidere, precum și Δ r pr, p 1, T 1, pHȘi Z il folosim pentru a determina consumul de gaz si verificam calculul consumului maxim de gaz Q n. etc. Valoare primită Q n. etc. nu trebuie să difere de valoarea specificată cu mai mult de 0,2%. Dacă valoarea găsită a debitului maxim de gaz diferă de valoarea specificată cu mai mult de 0,2%, atunci calculul se repetă până când se obține eroarea necesară în calcularea debitului maxim de gaz și a parametrilor diafragmei.

7. Determinați noile valori actualizate ale modulelor m, diametru d deschideri ale diafragmei, precum și coeficientul de curgere α și recalculați. Dacă valoarea calculată ajustată a consumului maxim de gaz nu diferă de valoarea specificată cu mai mult de 0,2%, atunci valorile ajustate m, dȘi α , se consemnează în fișa de calcul a dispozitivului de restricție.

8. Calculați numerele Reynolds minime și maxime și comparați numărul Reynolds minim cu valorile limită

9. Determinați grosimea diafragmei E, lățimea părții cilindrice a diafragmei e c, lățimea fantei inelare Cu, precum și dimensiunile camerelor inelare AȘi b.

10. Selectați lungimile secțiunilor drepte ale conductelor de măsurare înainte și după diafragmă.

11. Calculați eroarea în măsurarea debitului

Datele obținute sunt înregistrate în fișa de calcul a dispozitivului de restricție și stau la baza fabricării și instalării acestuia.

Exemplul 9.3.3. Să luăm în considerare calcularea diafragmei cu următoarele date inițiale. Mediul măsurat este hidrocarbură gazoasă naturală cu o densitate în condiții normale ρ n=0,727 kg/m3. Cel mai mare debit de gaz măsurat (limită), redus la condiții normale, Q n.a.= 100000 m 3 /h, medie Q n.sr.=60000 m 3 /h, minim, Q n. min=30000 m3/h. Temperatura gazului înainte de dispozitivul de restricție T 1=278 K. Presiune excesivă a gazului în fața dispozitivului de restricție r 1 izb= 1,2 MPa = 12 kgf/cm2. Căderea maximă de presiune pe dispozitivul de restricție (diafragma) Δ p pr=2500 kgf/m2 =0,25 kgf/cm2. Presiunea barometrică medie r b=0,1 MPa = 1 kgf/cm2. Diametrul interior al conductei în fața diafragmei D= 400 mm. Vâscozitatea gazului în condiții de funcționare μ =1,13·10 -6 kgf·s/m2.

În fața diafragmei există rezistențe locale sub forma unui colector de admisie cu două coturi situate în planuri diferite și o supapă de închidere a admisiei. 3a manșonul termometrului și supapa de evacuare sunt instalate cu o diafragmă. Eroarea permisă de la neluarea în considerare a lungimilor secțiunilor drepte înainte și după diafragmă δα L nu trebuie să depășească 0,3%. Selectarea presiunii din diafragmă este unghiulară. În interiorul unei secțiuni drepte a conductei de măsurare la distanță l=2 m există o proeminență de la îmbinarea țevilor cu o înălțime h=1 mm. Excentricitatea axei orificiului diafragmei și a conductei de măsurare e=2 mm.

Date erori δ ppȘi δ pc planimetrele proporționale și ale rădăcinii sunt aceleași și nu depășesc 0,5% Erori absolute în cursul diagramelor manometrului diferențial, manometrului și termometrului Δ τ Δр, Δ τ Δр, Δ t rşi Δ τ T nu depășiți 2 minute.

Procedura de calcul

1. Ca dispozitiv de constricție, alegem o diafragmă (Fig. 9.10, a) din oțel inoxidabil X17. Ca dispozitiv secundar de măsurare a fost selectat un indicator de presiune diferențială cu burduf tip DSS-734 de clasa de precizie 1,5 cu o cădere de presiune maximă Δ r pr= 2500 kgf/m2, având un record suplimentar de presiune de clasa de precizie 1.0 cu presiune maximă r pr= 25 kgf/cm2. Pentru a înregistra temperatura gazului, a fost selectat un termometru manometru cu auto-înregistrare de tip TZh, clasa de precizie 1.0, cu o limită de măsurare de la -50 la 50 °C.

2. Determinați presiunea absolută a gazului în fața dispozitivului de restricție folosind formula:

p 1 = p 1 g+p b= 1,2+0,1 = 1,3 MPa = 13 kgf/cm2

3. Când ρ n=0,727 kg/m 3 coeficientul de compresibilitate al gazelor naturale va fi de 0,974.

4. Determinați coeficientul auxiliar CU dupa formula:

5. Cu un coeficient cunoscut CU=11,530 și cădere maximă de presiune Δ r pr= 2500 kgf/m 2 conform unui fragment al nomogramei, Fig. 9.11, determinați valoarea numerică a modulului diafragmei mși pierderea ireversibilă de presiune pe diafragmă r p.

Pentru a obține valoarea modulului t și a pierderii de presiune r p pus pe axa de abscisă a nomogramei CU=11,530 și restabiliți perpendiculara pe intersecția în punctul A cu curba 1, corespunzătoare căderii de presiune maximă Δ r pr=2500 kgf/m2. Linia dreaptă înclinată 2 care trece prin punctul A corespunde valorii modulului de deschidere dorit m=0,356. Trasând o dreaptă orizontală din punctul A până când se intersectează cu axa ordonatelor, obținem valoarea pierderii ireversibile de presiune r p pe diafragmă, egală cu 0,16 kgf/cm2.

6. Calculați numărul Reynolds minim Remin, corespunzător debitului minim de gaz Q n. min=30000 m3/h, adică

Remin = 0,0361 Q n. min ρн/(Dμ m ah) = 0,0361·30000 ×

× 0,727/(400·1,13·10 -6) = 1,74·10 6.

Această valoare a numărului minim Reynolds satisface condiția.

Orez. 9.11. Fragment de nomogramă pentru CU=f(Δ p pr, T, r p).

8. Să se determine valoarea coeficientului adiabatic X in conditii de munca p 1= 13 kgf/cm 2 și T=278 K:

X= 1,29 + 0,704·10 -6 р 1 = 1,29 +

0,704 10 -6 13 = 1,29 + 0,088 = 1,378.

9. Să calculăm valoarea preliminară a factorului de corecție pentru expansiuni ε cu o valoare preliminară cunoscută a modulului m=0,356, coeficient adiabatic X= 1,378, limită căderea de presiune Δ r pr=0,25 kgf/cm2 și presiune p 1= 13 kgf/cm 2:

ε = 1 - (0,41 + 0,35m2) Δ r pr /(X P 1) = 1 - (0,41 + 0,35 0,356 2) ×

× 0,25/(1,378 13) = 1 - 0,454 0,0140 = 0,99.

10. Calculați coeficientul auxiliar mα la CU = 11,530, ε =0,99 și Δ r pr=2500 kgf/m2:

mα= C/( ε ) = 11,530/(0,99 ) = 0,2329.

11. Determinați valoarea rafinată a modulului m la mα=0,2329 și α =0,6466:

m = mα/α= 0,2329/0,6466 = 0,36.

12. Cu o nouă valoare actualizată m=0,36 coeficient de curgere α egală

α = (1/ ) (0,5959 + 0,0312·0,36 1,05 -0,1840·0,36 4 +

0,0029·0,36 1,25 0,75 ) = 1,0715(0,5959 + 0,01067 -

0,00309 + 0,0001324) = 0,6468.

13. Când m= 0,36 diametrul orificiului diafragmei

d= = 400 = 240 mm.

14. Înlocuiți valorile găsite în formulă d=240 mm, α =0,6468, ε = 0,99, A r pr=2500 kgf/m2, p 1= 13 kgf/cm 2, T 1= 278 K, ρ n=0,727 kg/m 3 şi Z=0,974:

Q n.d.= 0,2109αεd 2 = 0,2109 0,6468 0,99 240 2 ×

× = 7778,64 12,85 = 99955,6 m 3 /h.

15. Aflați eroarea în calcularea debitului maxim de gaz Δ Q dupa formula:

Eroare de calcul Δ Q =0,04 % <0,2 %, что вполне допустимо. Здесь Q calc- valoarea calculată actualizată a debitului maxim (limită) de gaz, m 3 /h. Deoarece o eroare de calcul de 0,04% este destul de acceptabilă, acceptăm în sfârșit următorii parametri ai diafragmei de măsurare. Diametrul orificiului diafragmei d=240 mm, coeficient de curgere α =0,6468 și modul m=0,36.

16. Calculați numărul maxim Reynolds Re max, corespunzător debitului maxim (maxim) de gaz Q n.d.= 100000 m 3 /h:

Remax = 0,0361Q n.pr ρ n/(Dμ) = 0,0361·100000×

×0,727/(400·1,13·10 -6) =2,64·10 6.

17. Acceptăm grosimea discului cu diafragmă E=0,05 D.Apoi E=0,05-400=20 mm. Lățimea părții cilindrice a orificiului diafragmei e c(orez.

9.10, a), care apoi intră în partea conică de ieșire, este selectată din raportul 0,005 D 0,02 D. După ce a acceptat e c=0,02 D, înțelegem asta e c=0,02∙400=8 mm. Unghiul de teșire al părții conice de ieșire a diafragmei q nu trebuie să fie mai mic de 30 și nu mai mult de 45°. Acceptăm unghiul de teșire.

18. Lățimea fantei inelare c, care conectează camerele de prelevare a probei la conductă, nu trebuie să depășească 0,03 D la T≤ 0,45. În acest caz

19. Dimensiunile secțiunilor transversale ale camerelor pentru prelevarea de probe AȘi b selectați din condiția:

După ce a acceptat b = 1,5A, înțelegem asta A≥ 70,8 mm și b ≥ 1,5A≥ mm. Grosime h pereții corpului camerei trebuie să fie de cel puțin 2 Cu, adică

20. Determinați lungimile secțiunilor drepte ale conductei de măsurare în fața diafragmei L 1 și L 2 iar după diafragmă l 1Și l 2 pe baza unei erori date. În fața diafragmei, în funcție de stare, există două rezistențe locale. Cea mai îndepărtată de diafragmă este conducta de admisie cu două coturi situate în planuri diferite, iar cea mai apropiată de diafragmă este supapa de admisie. În spatele diafragmei există un manșon pentru termometru și o supapă de evacuare. Determinarea distanței minime L2/Dîntre conducta de admisie cu un grup de coturi situate în planuri diferite şi robinetul de admisie. Cu locația indicată a rezistențelor locale, obținem asta L2/D= 30. Când D=400 mm = 0,4 m

![]() .

.

Distanta minima L2/D intre robinetul de admisie si diafragma, cu modulul m=0,36 și eroare specificată δ a L= 0,3% este egal cu 20. Când L2/D =20

Distanţă l 1 de la capătul de ieșire al diafragmei până la manșonul termometrului ar trebui să fie mai mult de 2 D, adică

Determinarea distanței minime l 2 de la capătul de evacuare al diafragmei până la supapa de evacuare. La m =0,36

Ținând cont de calculele efectuate, lungimile secțiunilor drepte ale conductei de măsurare (Fig. 9.10, a) au următoarele dimensiuni: L 1 =8 m, L 2=12 m, l 1=0,8 m și l 2= 2,8 m.

Calculul erorii de măsurare a debitului de gaz. Pentru a calcula eroarea în măsurarea debitului de gaz uscat, notăm datele inițiale:

obținut la calcularea dispozitivului de restricție (diafragma) și, de asemenea, determină o serie de date suplimentare. Cu diametrul conductei D= 400 mm, modul m=0,36 și numărul Reynolds minim Remin=1,74∙10 6, pe baza condițiilor specificate în acest capitol, se poate presupune că și . La măsurarea dimensiunilor reale ale conductei de măsurare și ale diafragmei, s-a constatat că înălțimea pervazului în interiorul secțiunii drepte a conductei în fața diafragmei la îmbinarea țevilor h= 1 mm la distanță l= 2 m de la diafragmă și excentricitatea axei orificiului diafragmei și a conductei de măsurare e=2 mm. La lungimile selectate ale secțiunilor drepte în fața diafragmei L 1 =8 m și L 2 =12 m și modul m= 0,36 valoare de eroare δ a L= 0,3%. La înălțimea pervazului L=1 mm și diametru D=400 mm constatăm că:

La mai puțin de 0,3% se poate presupune că δ a L=0. La excentricitate e=2 mm, verificăm dacă sunt îndeplinite următoarele condiții:

Din aceste condiții este clar că valoarea reală a excentricității e=2mm satisface condiția și, prin urmare, eroarea datorată influenței excentricității este . Înlocuind datele obținute în formulă, obținem eroarea în determinarea coeficientului de curgere A.

Calculul debitmetrelor de presiune diferențială variabilă se reduce la determinarea diametrului găurii și a altor dimensiuni ale duzei sau diafragmei, a coeficientului de curgere, a domeniului de măsurare dinamic determinat de numerele Reynolds, a căderii de presiune și a pierderii de presiune pe orificiu, a corectării factor de expansiune, precum și eroarea în măsurarea debitului de gaz. Pentru calcul, debitele maxime (limită), medii și minime, intervalele de modificări ale presiunii și temperaturii gazului, diametrul interior și materialul conductei de măsurare, compoziția gazului sau densitatea acestuia în condiții normale, pierderea de presiune admisă sau căderea maximă de presiune. corespunzătoare debitului maxim, precum și presiunea barometrică medie la locul de instalare a contorului de presiune diferențială-debitmetru.

Metoda de calcul.Înainte de a începe calculul, selectăm tipurile și clasele de precizie ale manometrului de presiune diferențială-debitmetru, manometrului și termometrului. Calculul se efectuează după cum urmează.

1. Determinați coeficientul auxiliar rotunjit la trei cifre semnificative CU la înlocuirea valorii debitului (limită) maxim în acesta Q n. etc, temperatura și presiunea, densitatea gazului în condiții normale ρ n, coeficient de compresibilitate Zși diametrul conductei de măsurare D:

Cu valoarea găsită a lui C, sunt posibile două tipuri de calcule: pe baza unei căderi de presiune date sau pe baza pierderilor de presiune date. Dacă se setează căderea limită de presiune Δ r pr, apoi conform nomogramei Fig. 11 determinăm îngustarea relativă preliminară m (modulul) a dispozitivului de îngustare în funcție de coeficientul găsit CUși o cădere de presiune maximă dată pe dispozitivul de restricție Δ r pr, . S-a găsit valoarea preliminară a modulului mînlocuiți în formulă prin definiție tαși se calculează coeficientul de curgere preliminar α .

2. Calculăm coeficientul auxiliar cu precizie la patru cifre semnificative mα

Unde ε - factor de corecție pentru dilatarea gazului pentru căderea de presiune limită superioară a manometrului diferențial Δ r pr , ; Δ r pr, - căderea de presiune limită superioară pe dispozitivul de restricție, kgf/m2.

3. Determinați valoarea rafinată a modulului m cu o precizie de patru cifre semnificative folosind formula

m = mα/α.

4. În funcție de valoarea specificată a modulului m găsim noua valoare a factorului de corecție pentru expansiunea e și calculăm diferența dintre valoarea calculată inițial ε si clarificat. Dacă această diferență nu depășește 0,0005, atunci valorile calculate mȘi ε sunt considerate definitive.

5. Determinați diametrul d găuri de deschidere cu cele alese în final m

6. Valori găsite ale coeficienților de curgere α , factor de corecție a expansiunii ε , diametru d deschideri de deschidere, precum și Δ r pr, p 1, T 1, pHȘi Z il folosim pentru a determina consumul de gaz si verificam calculul consumului maxim de gaz Q n. etc. Valoare primită Q n. etc. nu trebuie să difere de valoarea specificată cu mai mult de 0,2%. Dacă valoarea găsită a debitului maxim de gaz diferă de valoarea specificată cu mai mult de 0,2%, atunci calculul se repetă până când se obține eroarea necesară în calcularea debitului maxim de gaz și a parametrilor diafragmei.

7. Determinați noile valori actualizate ale modulelor m, diametru d deschideri ale diafragmei, precum și coeficientul de curgere α și recalculați. Dacă valoarea calculată ajustată a consumului maxim de gaz nu diferă de valoarea specificată cu mai mult de 0,2%, atunci valorile ajustate m, dȘi α , se consemnează în fișa de calcul a dispozitivului de restricție.

8. Calculați numerele Reynolds minime și maxime și comparați numărul Reynolds minim cu valorile limită

9. Determinați grosimea diafragmei E, lățimea părții cilindrice a diafragmei e c, lățimea fantei inelare Cu, precum și dimensiunile camerelor inelare AȘi b.

10. Selectați lungimile secțiunilor drepte ale conductelor de măsurare înainte și după diafragmă.

11. Calculați eroarea în măsurarea debitului

Datele obținute sunt înregistrate în fișa de calcul a dispozitivului de restricție și stau la baza fabricării și instalării acestuia.

Unitate de măsurare a gazului

Proiectat pentru măsurarea gazelor comerciale (măsurarea consumului acestuia). Numărul de linii de măsurare depinde în principal de numărul de conducte de evacuare a gazelor din sistemul de distribuție a gazelor. Proiectarea tehnică a unităților de măsurare a debitului de gaz trebuie să respecte „Regulile pentru măsurarea debitului de gaze și lichide folosind dispozitive standard restrictive” RD50-213-80.

Raportul zonei de deschidere a dispozitivului de restricție F 0 k Aria secțiunii transversale a conductei de gaz F G se numește modul T(sau aria relativă): m = F 0 /F G.

Pe conductele de gaz, se folosește ca dispozitiv de constrângere o diafragmă cu diametrul de cel puțin 50 mm, cu condiția ca modulul său să aibă următoarele limite:

m = 0,05-0,64 - pentru diafragme cu o metodă unghiulară de selectare a presiunii diferențiale și conducte de gaz cu D y = 500-1000 mm;

t = 0,04 - 0,56 - pentru diafragme cu o metodă cu flanșă de selectare a presiunii diferențiale și conducte de gaz cu D y = 50 -760 mm.

Orez. 27 - Graficul temperatură-entalpie al gazelor naturale

Cu cât modulul este mai mic, cu atât este mai mare precizia măsurării debitului de gaz, dar cu atât pierderea de presiune Δр în diafragmă este mai mare.

Diametrul deschiderii diafragmei, indiferent de metoda de cădere de presiune, se consideră d ≥ 12,5 mm, iar raportul presiunii absolute la ieșirea din diafragmă și la intrarea în acesta este ≥ 0,75.

În conducta de gaz din apropierea diafragmei, trebuie respectate următoarele condiții:

1) trebuie asigurată deplasarea turbulentă și staționară a fluxului de gaz în tronsoane drepte;

2) nu ar trebui să existe modificări ale stării de fază a fluxului de gaz, de exemplu, condensarea vaporilor urmată de precipitarea condensului;

3) sedimentele sub formă de praf, nisip etc. nu trebuie să se acumuleze în interiorul secțiunilor drepte ale conductei de gaz;

4) depunerile (de exemplu, hidrați cristalini) care își modifică parametrii de proiectare nu trebuie să se formeze pe diafragmă.

Cu toate acestea, pe peretele interior al conductei de gaz, la locul unde este instalat dispozitivul de restricție, depunerea de hidrați cristalini solizi este destul de posibilă. Și acest lucru duce la o eroare semnificativă în măsurarea debitului de gaz și la o scădere a capacității conductei, precum și la înfundarea liniilor de impuls.

Când se proiectează o unitate de măsurare a gazului pentru un sistem de distribuție a gazelor care funcționează în modul de formare a hidraților, este necesar să se prevadă măsuri pentru prevenirea formării hidraților. Apariția lor poate fi prevenită prin încălzirea gazului, introducerea inhibitorilor în conducta de gaz și purjarea dispozitivului de restricție. În conducta de gaz trebuie prevăzută o gaură pentru a îndepărta sedimentele sau condensul. Diametrul unui astfel de orificiu nu trebuie să depășească 0,08D20, iar distanța de la acesta până la orificiul pentru măsurarea căderii de presiune ar trebui să fie de cel puțin D20 sau găsită din tabel. 6. Axele acestor orificii nu trebuie situate în același plan care trece prin axa conductei.

Trebuie să existe o secțiune dreaptă între rezistența locală de pe conducta de gaz și diafragmă, a cărei lungime este înțeleasă ca distanța dintre suprafețele de capăt ale diafragmei și rezistența locală (Fig. 28). Granițele rezistenței locale sunt considerate a fi:

1) pentru un cot - o secțiune care trece perpendicular pe axa conductei de gaz prin centrul razei de îndoire;

2) pentru contractii si dilatatii sudate - cusatura sudata;

3) pentru un te la un unghi ascuțit sau un flux de ramificare - o secțiune situată la o distanță de două diametre de punctul de intersecție a axelor conductei;

4) pentru un grup sudat de coturi - o secțiune situată la o distanță de un diametru de sudarea cea mai apropiată de diafragma cotului.

Fig. 28. Schema de instalare a diafragmei 1 - manometru, 2 - termometru, 3 - rezistență locală

În conformitate cu cerințele regulilor RD50-213-80, secțiunea de măsurare a conductei de gaz trebuie să fie dreaptă și cilindrică, cu o secțiune transversală circulară. Diametrul intern real al secțiunii din fața diafragmei este determinat ca aritmetic media măsurătorii rezultă în două secțiuni transversale direct la diafragmă și la distanță de aceasta 2D 20, iar în fiecare dintre secțiuni în cel puțin patru direcții diametrice Rezultatele măsurătorilor individuale nu trebuie să difere de valoarea medie cu mai mult de 0,3% Diametrul intern al secțiunii la o lungime de 2D 20 după diafragmă poate diferi de diametrul intern a secțiunii dinaintea diafragmei cu cel mult ±2%.

Abaterile maxime pentru diametrul interior al conductelor nu trebuie să depășească abaterile maxime corespunzătoare pentru diametrul exterior, adică ±0,8%. Este permisă împerecherea găurilor de flanșă și conductă de-a lungul unui con care are o pantă spre diafragmă de cel mult 1:10 și rotunjiri netede la capete.

Garniturile de etanșare dintre diafragmă și flanșe nu trebuie să iasă în cavitatea internă a conductei de gaz. Când instalați o diafragmă între flanșele de montare, capătul conductei de gaz trebuie să fie direct adiacent acestuia.

Temperatura din spatele dispozitivului de restricție este măsurată la o distanță de cel puțin 5 D 20, dar nu mai mult de 10 D 20 din capătul său din spate. Diametrul manșonului termometrului nu trebuie să depășească 0,13 D 20. Adâncimea de imersie a manșonului pentru termometru (0,3 - 0,5) D 20.

Marginea interioară a găurii pentru atingerea presiunii în conducta de gaz, în flanșă și în cameră nu trebuie să aibă bavuri, se recomandă rotunjirea acesteia de-a lungul razei r = 0.ld a găurii. Unghiul dintre axele găurii și diafragma camerei este de 90°.

mărimea d(diametrul orificiului individual) cu modul T< 0,45 не должен превышать 0,03D 20, iar cu modul m > 0,45 este în 0,01 D 20 d< 0.02D 20.

Dacă distanța dintre genunchi depășește 15 D 20, atunci fiecare genunchi este considerat simplu; dacă este mai mică de 15 D 20, atunci acest grup de genunchi este considerat ca o singură rezistență de acest tip. În acest caz, raza internă de curbură a coturilor trebuie să fie egală sau mai mare decât diametrul conductei. Lungimea scurtată a secțiunii drepte în fața diafragmei pentru orice tip de rezistență, cu excepția manșonului termometrului, trebuie să fie mai mică de 10 D 20.

Consumul de gaz în general

Unde Q MȘi Q V, - debitele masice și volumetrice ale fluxului de gaz; A - coeficientul de curgere al diafragmei; ξ- coeficientul de dilatare a gazului; d- diametrul deschiderii diafragmei; ΔP- căderea de presiune pe diafragmă; ρ - densitatea gazului.

În plus față de diafragme, pentru măsurarea debitului de gaz se folosesc dispozitive de restricție complete cu manometre de presiune diferențială, precum și manometre.

Dispozitiv de schimbare rapidă îngustă (USB). Atunci când este combinat cu un manometru diferențial de presiune, acest dispozitiv (Fig. 29) vă permite să măsurați debitul de gaz transportat prin sistemul de distribuție a gazului prin măsurarea scăderii de presiune care se produce pe diafragmă și înregistrarea acesteia cu un manometru diferențial de presiune.

Orez. 29 - Dispozitiv de îngustare cu schimbare rapidă USB 00.000.

1 - corp: 2, 18 - bucle; 3 - flanșă: 4, 16 - garnituri: 5. 9 - garnituri: b - piulita capac: 7. 11 - inele de cauciuc: 8 - crampoane: 10 - diafragmă: 12 - ambuteiaje: 13 - manșetă: 14 - teava: /5 - maner: 17 - capac: /9 -placă.

Presiunea gazului din fața diafragmei este preluată din cavitatea B a camerei pozitive, realizată în corpul camerei, iar în spatele diafragmei - din cavitate ÎN camera negativă din flanșă (Fig. 29). Presiunea este preluată din aceste cavități prin găuri deasupra axei orizontale a diafragmei (Fig. 29) A-A, iar presiunea statică - din cavitate B printr-un orificiu separat (Fig. 29) B-B.

Etanșeitatea dintre camerele pozitive și negative este asigurată prin presarea uniformă a inelului de cauciuc pe planul flanșei cu știfturi. Mișcarea gazului prin conducta de gaz provoacă o presiune suplimentară asupra diafragmei prin presiunea de mare viteză. Fereastra pentru îndepărtarea diafragmei este etanșată cu o garnitură. Pretensionarea garniturii este asigurată de știfturi. Pe măsură ce presiunea din conductă crește, garnitura este presată suplimentar pe suprafața camerei pozitive. Pentru a preveni mușcarea garniturii de firele știftului, este prevăzută o manșetă de cupru.

Îmbinarea dintre flanșă și corp este etanșată cu un inel O. Liniile de drenaj sunt situate în partea de jos a USB-ului. Conductele de impuls și de scurgere sunt astupate cu dopuri de proces. Pentru a facilita instalarea și demontarea căptușelilor cu D y = 200 mm și mai sus, două mânere permit.

Padul este conceput pentru a crește rigiditatea și centrarea capacului, iar balamaua este folosită pentru a instala capacul în poziția sa de lucru.

Manometre cu înregistrator de burduf diferențial (DSS). Folosit pentru măsurarea debitului de gaz la stațiile de distribuție a gazului pe baza căderii de presiune în dispozitivele standard de restricție.

Partea sensibilă a acestor manometre de presiune diferențială este unitatea de burduf, al cărei principiu de funcționare se bazează pe relația dintre diferența de presiune măsurată și deformarea elastică a arcurilor elicoidale, a burdufului și a tubului de cuplu. Diagrama unui manometru cu burduf de înregistrare și structura blocului de burduf sunt prezentate în Fig. treizeci.

Blocul de burduf are două cavități (+ și -), separate printr-o bază 8 și două unități de burduf 5 și //. Ambele burdufuri sunt legate rigid între ele printr-o tijă 12, a cărei proeminență se sprijină pârghia 7, fixată pe axa 2. Axa este îndepărtată din cavitatea de presiune de lucru cu ajutorul unui tub de torsiune / al cărui capăt interior este sudat pe ax 2. a extern - cu baza barei de torsiune. Capăt de tijă 12 conectat la un bloc de arcuri elicoidale din gama folosind o bucșă 10. Mișcarea tijei prin pârghia 7 este transformată într-o rotație a axei 2, care este percepută printr-un sistem de pârghii de către săgeata unui dispozitiv de înregistrare sau indicator. Cavitatea internă a burdufurilor și baza de care sunt atașate sunt umplute cu un lichid format din glicerină pură 33% și apă distilată 67%. Punctul de îngheț al unui astfel de amestec este de 17°C.

Ambele burdufuri au dispozitive speciale de supapă care împiedică în mod fiabil lichidul să curgă din burduf în timpul supraîncărcărilor unilaterale. Dispozitivul de supapă constă dintr-un con în partea de jos a burdufului și un inel de cauciuc de etanșare 6. În caz de suprasarcină unilaterală, supapa conică a burdufului cu un inel O se așează pe scaunul conic al bazei și blochează trecerea fluxului de fluid din burduf, protejându-l de distrugere.

Pentru a reduce influența temperaturii asupra citirilor instrumentului din cauza modificărilor volumului de lichid, burduful 5 are un compensator de temperatură. Fiecare cădere de presiune nominală corespunde unui bloc cu arc de gamă specific 9.

Reglarea manometrelor de presiune diferențială cu burduf se realizează prin modificarea lungimii cablurilor reglabile. Setarea săgeții de curgere la zero se realizează prin schimbarea unghiului pârghiei 4. Poziția zero a dispozitivului corespunde unui unghi de înclinare de 28". Limita superioară de măsurare este reglată prin modificarea lungimii tijei. 3.

Bloc de odorizare

Pentru detectarea în timp util a scurgerilor de gaz în conexiunile conductelor de gaz, în etanșările supapelor de închidere și control, în conexiunile echipamentelor de control și măsurare etc., este necesar să se adauge substanțe cu un miros neplăcut ascuțit, numit odorant, la natural. gaz. Ca atare, se utilizează etil mercaptan, pentalarm, captan, sulfan etc., cel mai adesea etil mercaptan (formula sa chimică este C 2 H 5 SH), care este un lichid transparent incolor cu următoarele proprietăți fizico-chimice de bază:

Cantitatea minimă de odorant din gaz trebuie să fie astfel încât prezența gazului în încăpere să se simtă la o concentrație egală cu 1/5 din limita inferioară de explozie, ceea ce corespunde pentru gazul natural la 16 g de odorant la 1000 m 3 de gaz.

În prezent, etil mercaptanul sintetic, care are aceeași formulă chimică C 2 H 5 SH și este o deficiență, este folosit ca odorant. În schimb, folosesc odorantul SPM dezvoltat de VNIIGAZ (TU 51-81-88), care este un amestec de mercaptani cu punct de fierbere scăzut: 30% etil mercaptan și 50-60% izo- și n-propil mercaptani și 10-20% izobutil mercaptani. Testele industriale ale odorantului SPM au arătat că eficacitatea acestuia este mai mare decât etil mercaptan la aceeași rată de consum: 16 g la 1000 m 3 de gaz.

Amestecuri de mercaptani C 3 - C 4 sunt utilizate pe scară largă în străinătate ca odorante. S-a stabilit că ele sunt mai stabile din punct de vedere chimic decât etil mercaptanul.

Iarna este de obicei mai mare decât vara. În perioada inițială de funcționare a unei conducte de gaze nou construite, rata de odorizare este, de asemenea, insuficientă.

Pentru odorizarea gazelor se folosesc odorizante de tip picurare (manuale), UOG-1 universal și AOG-30 automat.

Instalatie de odorizare de tip picurare. Este universal, dar este utilizat în principal pentru debite de gaz mai mari de 100.000 m3/h. Instalația de odorizare constă dintr-un recipient de alimentare 5 cu o aprovizionare cu odorant, care este un vas cilindric cu un tub de măsurare a nivelului (fig. 33). 13, care servește la determinarea cantității de odorant din recipient și a consumului acestuia pe unitatea de timp: fereastra de observare /6 și tubulatura corespunzătoare cu tuburi și valve de impuls; rezervor subteran 7 pentru depozitarea odorantului și supapelor 8, 10 pentru conectarea furtunurilor la transferul odorantului dintr-un recipient de alimentare într-unul subteran.

Odorizant universal de gaz tip UOG-1 (Fig. 34). Când fluxul de gaz principal trece prin diafragma de măsurare a debitului, se creează o diferență de presiune peste care, sub influența căreia, atunci când sunt conectate cavitățile plus și minus ale diafragmei, se formează un flux de gaz ramificat. Acest flux trece printr-un dozator de injecție, în care este folosit ca flux de ejector.

Acesta din urmă, trecând prin distribuitor de-a lungul golului inelar, creează un vid în el, sub influența căruia conducta de gaz cu o ramificație curge prin filtru și camera de plutire din recipiente paralele (consumabile și de măsurare, având o sticlă nivelată și o scară de monitorizare a consumului de odorant pe unitatea de timp) intră odorant

Camera de plutire este proiectată pentru a elimina influența nivelului de odorant asupra dozării. În acest scop, camera de plutire și dozatorul sunt poziționate astfel încât duza prin care intră odorantul în distribuitor să coincidă cu nivelul de odorant menținut în camera de plutire folosind un plutitor. Când camera este umplută cu odorant, plutitorul se mișcă în jos și deschide supapa. În timpul funcționării normale a dozatorului, plutitorul efectuează o mișcare oscilativă cu o amplitudine de 3-5 minute și o frecvență proporțională cu consumul de odorant.

Pentru a reduce consumul de odorant, dozatorul este echipat cu o supapă care oprește fluxul de odorant în injector pentru un timp specificat. Supapa este controlată de membrane. La aplicarea presiunii pulsului în cavitate A(vezi Fig. 35) supapa blochează trecerea odorantului; la eliberarea presiunii din cavitate A membrana, sub influența presiunii odorantei, revine în poziția inițială și supapa deschide trecerea pentru odorant.

Dispozitiv de reglare a presiunii în cavitate A Dozatorul este deservit de un sistem de control format dintr-un releu de timp, un recipient reglabil și o supapă.

Gazul de la conducta de gaz de ieșire intră în unitatea de preparare a gazului pentru a alimenta sistemul pneumatic al odorizantului. Unitatea de preparare constă dintr-un filtru, cutie de viteze și manometru. Gazul din această unitate este purificat, presiunea este redusă la o presiune de alimentare de 2 kgf/cm2.

Ciclicitatea comenzii către supapa dozatorului este reglată prin deplasarea pistonului recipientului reglabil; raportul dintre timpul întregului ciclu și timpul poziției deschise a supapei - prin accelerație folosind un cronometru și un manometru.

Mai jos sunt caracteristicile tehnice ale odorizantelor UOG-1 și AOG-30

| Caracteristicile tehnice ale odorizantului universal UO G-1 | ||

| Presiunea gazului de funcționare, kgf/cm 2 ........... 2-12 | ||

| Căderea de presiune pe diafragmă, kgf/cm2, la un debit maxim de gaz de 0,6 | ||

| Debit de odorant, cm 3 /h.. 57-3150 | ||

| Consum maxim de gaz pentru alimentarea instalației, m 3 /h 1 | ||

| Precizia odorizarii, % ± 10 | ||

| Temperatura ambientala. °C. . . | .... De la -40 la 50 | |

| Dimensiuni totale, mm: lungime............. | .... 465 | |

| lăţime................. | .... 150 | |

| înălţime................. | . . 800 | |

| Greutate, kg................... | . . 63 | |

| Caracteristicile tehnice ale unității automate de odorizare AOG-30 | ||

| Presiunea gazului de funcționare, kgf/cm2 ............ | 2-12 | |

| Debit de odorant, cm/h.... | ||

| Raportul dintre cel mai mare consum de gaz odorizat și cel mai mic........................... Numărul nominal de curse ale pistonului pompei în 1 min. Precizia odorizarii, %................ | 5:1 4 până la 12 ±10 | |

| Consum maxim de gaz pentru alimentarea instalatiei, m 3 /h | ||

| Temperatura aerului ambiant, °C........ | -40 până la 50 | |

Bloc de odorizare. Constă dintr-un distribuitor de odorant, o cameră plutitoare, o fereastră de inspecție, un filtru de odorant, o supapă, o supapă cu bilă, un filtru, un reductor, manometre, un releu de timp, un recipient reglabil și o supapă.

Dozator de mirosuri(Fig. 35). Este un injector, în care odorantul este furnizat prin duza 1, iar fluxul de gaz de evacuare este furnizat prin golul inelar

RU. Camerele dozatoarelor sunt sigilate cu inele de cauciuc 3.

Funcționarea dozatorului cu un sistem de control pentru blocarea fluxului de odorant se realizează folosind supapa 5 și un scaun 4. Arc 8 asigură suprapunerea strânsă a supapei 5 cu scaunul 4. Presiunea cavitatii A Scaunul este închis sub acțiunea mișcării membranei 7. Când presiunea este eliberată din cavitate A supapa 5 revine în poziția inițială. Sub influența presiunii odorante, membrana 6 se mișcă.

Dozatorul este echipat cu un cuplaj 9, datorită rotației căruia se modifică golul Tîntre duza 1 și mixer 10. Dimensiunea golului T se modifică la calibrarea dozatorului în funcție de productivitate, după care poziția cuplajului 9 este fixată cu o piuliță de blocare 2.

Camera plutitoare(Fig. 36). Este alcătuit dintr-un corp cu capac, în interiorul căruia se află un flotor închis ermetic, atașat de tijă cu un știft. Lanseta este echipată cu o bobină, care se așează pe scaun în poziția superioară. Un senzor al sistemului de alarmă este instalat în capacul de pe suport. Un steag este amestecat în slotul senzorului, care, traversând zona de lucru a senzorului, îl face să funcționeze.

fereastra de vizualizare(Fig. 37). Constă dintr-un corp, un manșon și un tub de sticlă. Elementele ferestrei de vizualizare sunt sigilate cu inele de etanșare din cauciuc.

Filtru de mirosuri(Fig. 38). Este un corp cilindric cu un capac în care se înșurubează o casetă cu fund de plasă. Caseta este umplută cu un element filtrant - vată de sticlă. Capacul este sigilat cu un inel O. Partea inferioară a carcasei este folosită ca bazin și are o supapă pentru scurgerea nămolului.

Orez. 39. Releu de timp.

/ - regulator: 2 - inel intermediar: 3, 5 - membrane: 4 -

tija: b - capac: 7 - flansa: 8 - surub: 9 - ghiduri: 10 -

arc: 11 - supapă: 12 - butonul de start

Releu de timp(Fig. 39). Presiunea gazului este furnizată în cavitatea formată dintr-un inel intermediar și două membrane, care sunt conectate rigid prin șuruburi printr-o flanșă și un inel cu tijă. Tija are găuri axiale și radiale. Sub acțiunea arcului, tija se află în poziția superioară și se sprijină pe flanșă.

Gazul, prin orificiul axial din tijă și clapetei de accelerație, intră în cavitatea formată de capac și membrană, pe care apasă. Tija se mișcă în jos și deschide supapa de siguranță. Este prevăzut un buton pentru pornirea releului de timp.

Capacitate reglabila(Fig. 40). Constă dintr-un corp, capace, piston, șurub și șine de etanșare. Conceput pentru a regla furnizarea de odorant la conducta de gaz.

Supapă(Fig. 41). Elementele sale principale sunt membranele, care au zone afective diferite și formează două cavități: L și b, legate între ele printr-o supapă printr-un clapete de reglare. Zona de curgere a clapetei de accelerație este reglată de un ac. Acul este deplasat de un șurub cu o roată de mână. Există o cântar pe partea din față a volantului. Indicatorul de scară este fixat pe corpul supapei cu două șuruburi.

Măsurarea capacității (Fig. 42). Este un vas cilindric cu un tub de sticlă de măsurare a nivelului echipat cu o cântar 2. Tubul de sticlă este protejat de o carcasă și etanșat cu inele de cauciuc.

Odorizant proporțional cu gaz OGP-02. Conceput pentru a introduce automat un odorant (etil mercaptan) într-un flux de gaz natural (proporțional cu debitul acestuia) pentru a conferi gazului un miros specific care va facilita detectarea scurgerilor. Odorizantul OGP-02 poate fi folosit în aer liber în climat moderat rece la instalații cu o presiune nominală de 16 kgf/cm2 și un debit de gaz de la 1000 la 100.000 m3/h.

Odorizantul este format (Fig. 43) dintr-un distribuitor și un recipient de control. Dozatorul conține o duză și un regulator de nivel de odorant. În interiorul rezervorului de control se află un flotor din oțel inoxidabil, o tijă, pe vârful căreia este fixat un magnet. Un indicator magnetic al nivelului de odorant alunecă de-a lungul suprafeței exterioare a tubului.

Principiul de funcționare al odorizatorului OGP-02 este următorul (Fig. 43, 44). Odorantul curge din rezervorul de control prin supapă până când nivelul său se suprapune pe marginea inferioară a regulatorului de nivel. În dozator, folosind un regulator de nivel și conducte tehnologice ale recipientelor, se menține un nivel constant, specificat de odorant. Este furnizat conductei de gaz din cauza căderii de presiune pe diafragma debitmetrului cu ajutorul fluxului de gaz din camera „plus” prin tubul de impuls, duză, colector și prin tuburi prin camera „minus” în gaz. conductă. Fluxul de gaz de la duză, care trece prin stratul de odorant, își transportă vaporii și picăturile mici în colecție și din acesta în conducta de gaz.

Dozatorul este reumplut cu odorant din recipientele de alimentare și control cu supapa deschisă.

Setarea odorizatorului la gradul necesar de odorizare a gazului se realizează prin modificarea atât a grosimii stratului de odorant deasupra capătului superior al duzei cu un regulator de nivel, cât și a fluxului de gaz prin duză cu o supapă.

Consumul de odorant în orice moment într-un anumit interval (15-30 minute) poate fi măsurat cu ajutorul unui recipient de control prin închiderea supapei. Odorizantul este reglat pentru consumul de odorant proporțional cu consumul de gaz de două ori: la trecerea de la consumul de gaz de iarnă la consumul de gaz de vară și invers.

Ulterior, consumul de odorant este reglat automat în funcție de modificările consumului de gaz.

Întreținerea odorizatorului OGP-02 se reduce la umplerea periodică a recipientului de lucru cu odorant și apoi punerea în funcțiune a odorizantului.

Orez. 44. Schema odorizant gaz OGP-02.

/ - dozator: // - capacitate de lucru (consumabil). /// - capacitatea de control. 1 - 10 - supape.

Bloc comutator

Conceput, în primul rând, pentru a proteja sistemul de conducte de gaz al consumatorului de o posibilă presiune ridicată a gazului; în al doilea rând, să furnizeze gaz consumatorului, ocolind sistemul de distribuție a gazului, printr-o linie de bypass folosind controlul manual al presiunii gazului în timpul lucrărilor de reparații și întreținere a stației.

Unitatea de comutare constă din supape pe conductele de gaz de intrare și de evacuare, o linie de bypass și supape de siguranță. De regulă, această unitate ar trebui să fie amplasată într-o clădire separată sau sub un baldachin care o protejează de precipitații.

Supape de siguranță. Două supape de siguranță sunt instalate pe conducta de gaz, dintre care una funcționează, cealaltă este de rezervă. Sunt utilizate supape de tip SPPK (supapă de siguranță specială cu ridicare completă) (Fig. 45; Tabelul 10) și PPK (supapă de siguranță cu ridicare completă cu arc). Între supapele de siguranță este instalată o supapă cu trei căi de tip KTRP, întotdeauna deschisă la una dintre supapele de siguranță. Supapele de închidere nu trebuie instalate între conducta de gaz și supape. Limitele de reglare ale supapelor de siguranță trebuie să depășească presiunea nominală a gazului cu 10%.

În timpul funcționării, supapele trebuie testate pentru funcționare o dată pe lună, iar iarna - o dată la 10 zile cu o înregistrare în jurnalul de funcționare. Supapele de siguranță sunt verificate și reglate de două ori pe an. despre care se face o înscriere corespunzătoare în jurnal.

Tija supapei de siguranță SPPK4R (Fig. 45), pe de o parte, este afectată de presiunea gazului din conducta de gaz de evacuare și, pe de altă parte, de forța unui arc comprimat. Dacă presiunea gazului la ieșirea sistemului de distribuție a gazului depășește valoarea specificată, atunci gazul, depășind forța arcului comprimat, ridică tija și conectează conducta de gaz de ieșire la atmosferă. După ce presiunea gazului din conducta de gaz de ieșire scade, tija revine în poziția inițială sub acțiunea arcului, blocând trecerea gazului prin duza supapei, deconectând astfel conducta de gaz de ieșire din atmosferă. În funcție de presiunea de reglare, supapele de siguranță sunt echipate cu arcuri înlocuibile (Tabelul 11). Tabel 11 - Alegerea arcurilor pentru supapele de siguranță tip SPPK și PPK

| Supapă | Presiune de reglare, kgf/cm | Numărul de primăvară | Supapă | Reglarea presiunii. kgf/cm2 | Numărul de primăvară |

| SPPK4R-50-16 | 1.9-3.5 | PPK4-50-16 | 1,9-3,5 | ||

| 3.5-6.0 | 3,5-6,0 | ||||

| SPPK4R-80-16 | 2.5-4.5 | 6,0-10,0 | |||

| 4.5-7,0 | 10,0- 16,0 | ||||

| SPPK4R-100-16 | 1 ,5-3,5 | PPK4-80-16 | 2,5-4,5 | ||

| 3,5-9,5 | 4,5-7,0 | ||||

| SPPK4R-150-16 | 1,5-2,0 | 7.0-9.5 | |||

| 2,0-3,0 | 9.5-13.0 | ||||

| 3,0-6,5 | PPK4-100-16 | 1.5-3.5 | |||

| SPPK4R-200-16 | 0,5-8,0 | 3.5-9.5 | |||

| 9.5-20 | |||||

| PPK4-150-16 | 2.0-3.0 | ||||

| 3.0-6.5 | |||||

| 6.5-11.0 | |||||

| 11 - 15,0 |

Tabel 12 - Dimensiunile totale și de racordare, mm și greutatea supapelor tip PPK4

Pe lângă supapele de tip SPPK, sunt utilizate pe scară largă supapele cu flanșă de siguranță cu arc de tip PPK-4 (Fig. 46, Tabelul 12) pentru o presiune nominală de 16 kgf/cm2. Supapele de acest tip sunt echipate cu o pârghie pentru deschiderea forțată și controlul purjării conductei de gaz. Arcul este reglat cu un șurub de reglare.

Presiunea gazului de la conducta de gaz intră în supapa de închidere, care este menținută în poziția închisă de un arc printr-o tijă. Tensiunea arcului se reglează cu un șurub. Mecanismul cu came permite controlul purjării supapei: prin rotirea pârghiei, forța este transmisă prin rolă, came și bucșă de ghidare către tijă. Se ridică, deschide supapa și are loc o purjare, ceea ce indică faptul că supapa funcționează și conducta de refulare nu este înfundată.

Supapele PPK-4, în funcție de numărul arcului instalat, pot fi configurate să funcționeze în domeniul de presiune de la 0,5 la 16 kgf/cm2 (Tabelul 13).

Capacitate supapelor de siguranță G. kg/h:

G - 220Fp  .

.

Unde F- secțiunea supapei, cm, determinată pentru supape cu ridicare completă la h ≥ 0,25d conform dependentei F = 0,785d2; pentru persoanele cu lift limitat h≥ 0,05 zi - F= 2,22dh; d- diametrul interior al scaunului supapei, cm; h- înălțimea ridicării supapei, cm; R - presiunea absolută a gazului, kgf/cm2; T - temperatura absolută a gazului, K; M - greutatea moleculară a gazului, kg.

Pentru evacuarea gazelor în atmosferă este necesară utilizarea conductelor verticale (coloane, lumânări) cu o înălțime de cel puțin 5 m de la nivelul solului; care duc dincolo de gardul GDS la o distanta de minim 10 m Fiecare supapa de siguranta trebuie sa aiba o conducta de evacuare separata. Este permisă combinarea țevilor de evacuare într-un colector comun de la mai multe supape de siguranță cu aceleași presiuni ale gazului. În acest caz, colectorul comun este proiectat pentru evacuarea simultană a gazului prin toate supapele de siguranță.

Macarale. Supapele instalate în blocurile de comutare, precum și în alte secțiuni ale conductelor de distribuție a gazelor, diferă în ceea ce privește tipurile de acționări (Tabelul 14).

1) macara tip 11s20bk și 11s20bk1 - cu acţionare prin pârghie (Fig. 47, Tabel 15);

2) macara tip 11s320bk și 11s320bk1 - cu antrenare melcată (reductor) (Fig. 48; Tabel 16);

3) macara tip 11s722bk si 11s722bk1 - cu actionare pneumatica (Fig. 49; Tabel 17);

4) robinet tip 11s321bk1 - pentru instalare fără puțuri (Fig. 50; Tabel 18);

5) robinet tip 11s723bk1 - pentru instalare fără puțuri (Fig. 51, Tabel I9)

Orez. 47. Macarale 1c20bk si 11s20bk1.

1 - corp; 2 - plută; 3 - capacul de jos: 4 - surub de reglare; 5 - ax 6 - supapă de reținere pentru lubrifiere: 7 - surub de lubrifiere. 8 - pârghie: 9 - etanșare.

Orez. 48. Macarale 11s320Bk si 11s320bk1.

1 - corp: 2 - mufa: 3 - capacul inferior; 4 - surub de reglare: 5 - sector melc: b - melc. 7 - volanta: 8 - șurub de lubrifiere: 9 - supapă de reținere: 10 - carcasa angrenajului: 11 - etanșare ulei. 12 - ax: 13 - capac.

Orez. 49. Macarale 11s722bk (a) și 11s722bk1 (b) cu D la 50 si 80 mm.

/ - corp: 2 - mufa: 3 - toc; 4 - minge. 5 - șurub de fixare; 6 - bolț de cuplare: 7 - capac; 8 - capac inferior: 9 - cutie de presa: 10 - ax: 11 - suport: 12 - maneta; 13 - in si lk: 14 - stoc: 15 - pneumatice conduce; 16 - multiplicator: 17 - comutator terminal; 18 - biberon. / - versiune robinete cu flanșă 1s722bks D 50, 80, 100 mm.

| Orez. 50 Macara 11s321bk1 |

Toate supapele enumerate sunt fabricate cu capete atât pentru conexiunile cu flanșă (denumirea se termină cu literele „bk”), cât și capete sudate (denumirea se termină cu literele și numărul „bk1”). Corpul supapei este din oțel, iar dopul este din fontă. Robinetele sunt instalate la temperaturi ambientale de la -40 la 80°C.

La supapele cu by-pass, se instalează o supapă de trecere D y = 150 mm pentru a facilita deschiderea supapei principale prin egalizarea presiunii pe ambele părți ale supapei. Supapa de bypass este conectată la corpul supapei principale prin conducte de bypass.

O macara de antrenare pneumatică constă dintr-un ansamblu de macara, o macara pneumatică și un multiplicator. Dacă este necesar, macaraua este controlată manual cu ajutorul unui volant. Actuatorul pneumatic este conectat pivotant la corpul supapei și asigură mișcarea alternativă a tijei și rotirea pârghiei, conectată rigid la ax printr-o cheie. Poziția tijei este reglată de o furcă conectată pivotant la pârghie.

Pe capacul cutiei de viteze este instalat un întrerupător de limită, care întrerupe curentul electric în circuitul de comandă la pozițiile finale ale dopului supapei.

Multiplicatorul este conceput pentru a furniza lubrifiant special în cavitatea de sub capacul superior, precum și în canelurile corpului și dopului. Lubrifiantul asigură etanșeitatea și ușurează întoarcerea

blocajele de trafic. Pentru a umple multiplicatorul cu lubrifiant special, pe măsură ce acesta este consumat, se folosește o pompă pneumatică de lubrifiant.

Ansamblul supapei este format din următoarele părți principale: corp, dop, capac inferior și un șurub de reglare care apasă dopurile pe garnitura corpului. Un robinet cu acționare cu pârghie (manuală) constă dintr-un ansamblu de robinet, o cutie de viteze sau un mâner.

Unitatea principală de supape cu trei căi utilizate la stațiile de distribuție a gazelor este o supapă de închidere, constând dintr-un corp, un dop și o cutie de viteze.

6) Robinetele cu bilă sunt, de asemenea, utilizate la stațiile de distribuție a gazelor (Fig. 52), ale căror avantaje față de altele sunt simplitatea designului, fluxul direct, rezistența hidraulică scăzută și contactul reciproc constant al suprafețelor de etanșare. Caracteristici distinctive ale supapelor cu bilă față de altele:

1) corpul și dopul robinetului, datorită formei lor sferice, au

dimensiuni generale și greutate mai mici, precum și o rezistență mai mare;

2) proiectarea supapelor cu supapă sferică este mai puțin sensibilă la inexactitățile de fabricație și oferă o etanșeitate mult mai bună, deoarece suprafața de contact a suprafețelor de etanșare ale corpului și dopul înconjoară complet trecerea și etanșează supapa supapei;

3) fabricarea acestor robinete necesită mai puțină muncă. În robinetele cu bilă cu inele din plastic, nu este nevoie să șlefuiți suprafețele de etanșare. De obicei, pluta este cromată sau lustruită.

Supapele cu bilă se disting de altele printr-o mare varietate de modele. Există două tipuri principale de robinete: cu dop flotant și cu inele plutitoare.

Robinetele cu bilă de tip KSh-10 și KSh-15 sunt proiectate pentru a închide conductele, echipamentele de proces, control și siguranță.

Etanșeitatea ansamblului de închidere (dop-scaun) este asigurată prin acoperirea strânsă a unei părți a suprafeței sferice a dopului de către scaun cu o anumită interferență datorită capacității materialului scaunului de a se deforma la fixarea pieselor supapei cu șuruburi de cuplare. Materialele pentru realizarea scaunului pot fi fluoroplastice, plastic vinil, cauciuc sau altele care au proprietăți de deformare plastică apropiate de proprietățile materialelor de mai sus. În cazul uzurii suprafețelor de etanșare ale scaunului și pierderii etanșeității ansamblului de închidere, designul supapei prevede posibilitatea restabilirii etanșeității prin îndepărtarea uneia sau două garnituri instalate pe ambele părți între corp și capac.

Fabrica Aleksinsky „Tyazhpromarmatura” a stăpânit producția în serie de supape cu bilă cu D y - 50, 80, 100. 150. 200. 700, 1000. 1400 mm pe r y - 80 kgf/cm 2 dintr-un design modernizat cu priză suporturile și o etanșare din material elastomeric (poliuretan sau alte materiale cu rezistență ridicată la uzură).

Corpurile de supape cu D y - 50 - 200 mm sunt ștanțate, cu racord cu flanșă, iar cu D y = 700. 1000. 1400 mm - total sudate, din emisfere ștanțate (Fig. 53). Unitățile de control utilizate la macarale (BUEP-5; EPUU-6) nu necesită cablare suplimentară în condiții de funcționare, deoarece au cutie de borne și întrerupător de limită încorporate. Designul fără balon al acționărilor a redus semnificativ consumul de lichid hidraulic rar pentru sistemul hidraulic al macaralei. În plus, macaralele folosesc pompe hidraulice manuale cu un design fundamental nou.

Orez. 52. Supapă cu bilă KSh fără lubrifiere.

1- corp: 2 - dop cu bilă (supapă fluture). 3 - şa: 4 - ax; 5 - capac (flancuri): b - maner: 7 - garnitura de etansare: 8. 9 - inele de etanșare de cauciuc: 10 - șurub: 11 - garnitură

Fabrica produce următoarele robinete cu bilă:

MA39208 - D U 50, 80, 100, 150, 200 mm; RU 80 kgf/cm2; cu actionare manuala si pneumatica

MA39003 - D la 300 mm; r y 80 kgf/cm2; cu actionare manuala si pneumatica MA39113 - D 400 mm; r y 160 kgf/cm2; cu antrenare pneumohidraulica

MA39I12 - D la 1000 mm; p la 80 și 100 kgf/cm2

MA39183 - D la 700 și 1400 mm: p la 80 kgf/cm 2

MA39096 - DN 1200 mm; RU 80 kgf/cm2

MA39095 - D la 1400 mm; r y 80 kgf/cm2

MA39230 - D la 50. 80. 100. 150. 200 mm; p y 200 kgf/cm 2

Vane cu bilă MA39208 cu control manual D y - 50, 80, 100, 150 mm; r y 80 kgf/cm 2 sunt destinate utilizării ca dispozitiv de închidere pe conductele care transportă gaze naturale (Tabelul 20). Designul macaralelor conține un număr mare de dispozitive originale. Ansamblul de supapă D y 50, 80. 100. 150 mm este format din două semicorpi ștanțate compacte cu un conector, prezența unui conector reduce probabilitatea depresurizării ansamblului de supapă în raport cu mediul extern. Conectorul central este etanșat cu o etanșare din cauciuc cu formă specială.

Proiectarea corpului de închidere este realizată conform schemei „suporturi plug in”, cu rulmenți de alunecare autolubrifianți din metal fluoroplastic. Garnitura supapei este realizată din poliuretan, care

Orez. 53. Supapă cu bilă cu servomotor pneumatic-hidraulic.

1- corp de supapă: 2 - cutie de viteze manuala: 3 - volant; 4 - conducta coloanei. 5 - extindere; 6 - Coloană: 7 - conductă pentru alimentarea etanșării cu material de etanșare: 8 - actionare hidraulica: 9 - cilindrii de ulei

Tabel 20 - Dimensiuni generale, racorduri, mm și greutatea supapelor cu bilă

| 0, | p | DESPRE | D 1 | A | L | CU | N | H, | Greutate, kg | ||

| cu antrenare pneumohidraulica | cu acţionare manuală | ||||||||||

| 80- 160 | 190- 205 | 2155 (360) | 580 (470) | ||||||||

| 2215 (440) | 820 (650) | ||||||||||

| 80- 125 | 386-398 | 2420 (625) | 2815 (1020) | - | 1475- 1480 | - | |||||

| 2530 (935) | 3670 (2055) | 3570 (1975) | 4000 (3600) | 3800 (3400) | |||||||

| 2610 (1015) | 3970 (2375) | - | 5560 (5110) | - | |||||||

| 80- 100 | 978- 988 | 2480 (1180) | 4010 (2770) | - | 10815 (10020) | - | |||||

| - | - | ||||||||||

| - | - |

Notă. Dimensiuni și greutate între paranteze - pentru macarale rulante

presat pe un scaun metalic. Garniturile moale ale supapelor din poliuretan sunt foarte rezistente la uzură, la abraziune, la eroziune și oferă o etanșare fiabilă a supapelor în toate intervalele de presiune. Scaunele sunt presate pe supapă datorită presiunii mediului transportat și a forței arcurilor, care servesc la asigurarea etanșeității fiabile a supapei la presiuni scăzute. Robinetele sunt fabricate cu o acţionare manuală, care este o pârghie. Mai jos este specificația tehnică a macaralei.

CALCULUL DIAFRAGMEI PENTRU MĂSURAREA DEBITULUI DE GAZ USCAT ȘI DE ABUR;

CALCULUL DIAFRAGMEI PENTRU MĂSURARE GAZ UME;

CALCULUL DIAFRAGMEI PENTRU MĂSURAREA DEBITULUI DE LICHID;

CALCULELE AUTORITĂȚII DE REGLEMENTARE;

SELECTAREA MECANISMULUI ACTIONATOR.

PENTRU UN PROIECT DE CURS DE DISCIPLINA SPECIALA

„INSTALAREA, REGLAREA ȘI OPERAREA ACS”

Pentru studenții specialității 220301. Automatizare tehnologică

Procese și producție (pe industrie)

Lipetsk 2010

CULEGERE DE TEHNICI PENTRU UN PROIECT DE CURS ÎN DISCIPLINA

„Instalarea, reglarea și funcționarea pistoalelor autopropulsate”

Culegerea de metode este destinată studenților din anul 4 cu frecvență la specialitatea 220301. Automatizarea proceselor tehnologice și a producției (pe industrie).

Alcătuit de: Polyakova T. F. – profesor de învăţământ special. disciplinelor

Revizor: _______Kurlykin A.F. Adjunct. Şeful Departamentului de Instrumentare şi Automatizare al NLMK OJSC

Aprobat de consiliul metodologic al Colegiului Metalurgic Lipetsk și recomandat pentru utilizare de către studenți ca linii directoare pentru dezvoltarea unui proiect de curs în domenii speciale. disciplina „Instalarea, reglarea și operarea tunurilor autopropulsate”.

| Foaie | |

| Introducere | |

| 1. Calculul unei diafragme pentru măsurarea debitului de gaz uscat și abur | |

| 1.1 Date inițiale necesare | |

| 1.2 Determinarea datelor lipsă pentru calcul | |

| 1.3 Determinarea parametrilor de deschidere | |

| 1.4 Verificarea calculului | |

| 2. Calculul unei diafragme pentru măsurarea debitului de gaz umed | |

| 2.1 Date inițiale necesare | |

| 2.2 Determinarea datelor lipsă pentru calcul | |

| 2.3 Determinarea parametrilor de deschidere | |

| 2.4 Verificarea calculului | |

| 3.Calculul unei diafragme pentru măsurarea debitului de lichid | |

| 3.1 Date de intrare necesare | |

| 3.2 Determinarea datelor lipsă pentru calcul | |

| 3.3 Determinarea parametrilor de deschidere | |

| 3.4 Verificarea calculului | |

| Anexa A | |

| 4. Calculul organismului de reglementare | |

| 4.1 Calcul bazat pe debit | |

| 4.2 Determinarea diametrului nominal al organismului de reglementare | |

| 4.3 Determinarea caracteristicilor de performanță | |

| 5 Selectarea actuatorului | |

| Lista surselor utilizate | |

| Anexa B | |

| Anexa C | |

| Anexa D | |

| Anexa E |

Introducere

Disciplina „Instalarea, reglarea și operarea sistemelor automate de control” este una dintre cele de bază pentru pregătirea în specialitatea 220301 (2101) „Automatizarea proceselor și producției tehnologice”). În timpul studierii acestuia, studentul trebuie să cunoască principalele componente ale ATS, principiul de funcționare al tuturor componentelor și structura relației dintre toate componentele. Pentru a asigura consolidarea de înaltă calitate a materialului studiat și dobândirea de abilități practice, este oferit un proiect individual de curs.

Scopul final al proiectului de curs este construirea unui ACS de consum de substanțe, implementat pe o bază de elemente specifice și care vizează îndeplinirea anumitor sarcini, care este determinată de sarcina de proiectare a cursului și de o sarcină suplimentară individuală. Pe lângă calcule, proiectul de curs necesită dezvoltarea unei scheme de automatizare și a unei scheme electrice (pneumatice) principale și programarea tehnologică a ACS. Proiectul de curs se desfășoară individual pe baza prelegerilor, referințelor și a altor materiale suplimentare. Proiectul cursului este conceput pentru 30 de ore. Pe parcursul implementării proiectului sunt asigurate 20 de ore de consultații. Pentru a evalua performanța elevului, munca este împărțită în etape, în care fiecare etapă este o sarcină finalizată logic:

prima etapă este implementarea sarcinilor de calcul;

a doua etapă este dezvoltarea unei Scheme de Automatizare;

a treia etapă – elaborarea schemei circuitului electric (Pneumatic);

a patra etapă este dezvoltarea programării tehnologice a ATS de consum de substanțe.

Metodă de calcul a unei diafragme pentru măsurarea debitului de gaz uscat și abur.

(conform Regulilor RD 50-213-80)

Tabelul 1.1 - Date inițiale necesare

| Întrebat și acceptat | Desemnarea parametrilor | Unitate |

| Debitul maxim al mediului măsurat Pentru gaz (debit volumic normalizat la condiții normale): Pentru abur (debit de masă) | Q nom. max Q m | m 3 /oră kg/oră |

| Debitul mediu al mediului măsurat Pentru gaz: Pentru abur: | Q nom.avg Q m.avg | m 3 /oră kg/oră |

| Concentrația molară a componentelor unui amestec de gaz uscat Prima componentă (denumire): a doua componentă (denumire): * * al-lea component (denumire): | N 1 N 2 * * N n | cota de unitati cota de unitati * * cota de unitati |

| Temperatura mediului în fața diafragmei: | t | ºС |

| Presiune în exces în fața diafragmei: | R și | kgf/cm2 |

| Presiunea barometrică medie: | R b | mmHg. |

| Pierderea de presiune admisibilă la Q max | R′ p | kgf/cm2 |

| Diametrul interior al conductei la t=20ºС | D 20 | mm |

| Rugozitate absolută a conductei | δ | |

| Lungimea disponibilă a secțiunii de conductă dreaptă: | L vineri | |

| Tip de rezistență locală la începutul unei secțiuni drepte de conductă: | - | |

| Materialul conductei | - | |

| Materialul diafragmei | - | |

| Tip manometru diferențial | - |

Nota 1. Suma concentrațiilor molare ale tuturor componentelor amestecului de gaze trebuie să fie egală cu 1.

Nota 2. Rugozitatea absolută a conductei depinde de materialul și starea suprafeței interioare a conductei. În lipsa datelor, puteți lua valoarea rugozității absolute conform (Anexa A, paragraful 1).

Nota 3. În locul pierderii de presiune admisibile la debitul maxim (Tabelul 1.1 „Date inițiale necesare”), se poate seta căderea de presiune nominală maximă a manometrului diferențial ΔР n. Valorile ΔР n sunt selectate dintr-un număr de numere stabilit de standard, conform expresiei:

ΔР n = n 1 10 x, unde x este un număr întreg, n 1 – 1; 1,6; 2,5; 4; 6.3.

Nota 4. În absența datelor privind materialul diafragmei, ar trebui utilizat unul dintre următoarele clase de oțel inoxidabil X23N13, X18N25S2, 1X18N9T.

Cele mai recente materiale de site

hazna

De ce visezi o pisică - interpretare a somnului din cărțile de vis

Interpretarea viselor lui G. Miller De ce visezi o pisică - interpretare psihologică: pisică - Dacă o femeie visează la un pisoi fermecător, pufos, alb, acesta este un semn pentru ea că, prin înșelăciune inteligentă, va fi atrasă într-un i-a întins capcana, dar sănătatea ei

Incalzi

Cum să întocmești corect un act de acceptare și transfer al unui apartament după încheierea unui contract de cumpărare și vânzare?

Transferul efectiv al apartamentului de către vânzător către cumpărător și acceptarea acestuia se consemnează în certificatul de recepție. Obligația de a întocmi acest document este cuprinsă în articolul 556. Codul civil al Federației Ruse. Actul de acceptare și transfer al unui apartament achiziționat pe piața secundară are de obicei o structură simplificată

Proiecte

Evgeny Osin a murit - biografie, viață de familie și personală, de ce a fost bolnav, cauza morții Biografia cântărețului Evgeny Osin

Evgheni Viktorovici Osin. Născut pe 4 octombrie 1964 la Moscova - murit pe 17 noiembrie 2018 la Moscova. Cântăreț, muzician, compozitor rus. Tatăl - Viktor Osin, a lucrat ca șofer de troleibuz. Are o soră mai mică, Albina. Unchiul lui era toboșar

Conducte

Care este sensul vieții umane: o viziune din filozofie, religie și psihologie

Aristotel Mulți oameni își pun întrebarea - care este sensul vieții? Și apoi caută cu sârguință răspunsul la această întrebare, studiind o varietate de opinii ale unor oameni celebri și nu atât de celebri, care pot fi găsite în numeroase surse de informații. Și există multe păreri în această privință

Incalzi

O scurtă introducere în calculul cuantic (post pentru oaspeți de Roman Dushkin)

Conținutul conceptului de „paralelism cuantic” poate fi dezvăluit astfel: „Datele din procesul de calcul reprezintă informații cuantice, care la sfârșitul procesului sunt convertite în informații clasice prin măsurarea stării finale a registrului cuantic.

Contoare

Calculul cuantic va oferi descoperiri în chimie

Cu doar cinci ani în urmă, doar specialiștii din domeniul fizicii cuantice știau despre calculatoarele cuantice. Cu toate acestea, în ultimii ani, numărul publicațiilor pe Internet și în publicațiile de specialitate dedicate calculului cuantic a crescut exponențial. Subiect