Расчет диафрагмы измерения расхода воды. Расходомеры переменного перепада давления

Расчетное задание.

Задание: Рассчитать диаметр отверстия диафрагмы, установленной на участке трубопровода, при котором максимальному перепаду давления Δр соответствовал бы максимальный расход Q м = 80 т/час. Рассчитать также величину безвозвратных потерь напора, соответствующую максимальному расходу

Исходные данные:

Диаметр трубопровода при нормальной температуре (20°С) D 20 = 200 мм;

Материал трубопровода Сталь 20;

Материал диафрагмы Сталь 1Х18Н9Т;

Давление перед диафрагмой р 1 = 100 кгс/см 2 ;

Температура пара t = 400 °С;

Перепад давления Δр = 0,4 кгс/см 2 ;

Диаметр трубопровода при рабочей температуре

где выбирается из таблицы 15.1 (С. Ф. Чистяков, Д. В. Радун Теплотехнические измерения и приборы) в зависимости от рабочей температуры и материала трубопровода.

![]()

D = 200 мм∙1,0052 = 201,04 мм

Определим плотность пара при р = 100 кгс/см 2 и t = 400°С из таблиц теплофизических свойств воды и водяного пара.

р = 100 кгс/см 2 = 9,8066 МПа

r = 36,9467 кг/м 3

Определим средний расход.

Известно, что для данного способа определения расхода

Тогда  т/ч

т/ч

Определим произведение am из формулы (15-14) (С. Ф. Чистяков, Д. В. Радун Теплотехнические измерения и приборы):

,

,

где e - поправочный множитель, учитывающий сжимаемость среды. В первом приближении принимаем, что пар не сжимаем, тогда e = 1.

Δр = 0,4 кгс/см 2 = 39226,4 Па

Воспользуемся таблицей 15.3 (С. Ф. Чистяков, Д. В. Радун Теплотехнические измерения и приборы) для составления таблицы коэффициентов a и am для диаметра трубопровода D = 200 мм в зависимости от модуля диафрагмы m.

Вычисленное значение am соответствует значениям m, принадлежащим интервалу 0,5¸0,6.

При помощи линейной интерполяции определим точное значение m.

Определим e во втором приближении.

Поправочный множитель e зависит от модуля m, показателя адиабатического расширения, а также от отношения Δр ср /р 1 .

Определим отношение Δр ср /р 1 .

Из формулы (15-29)

Показатель адиабатического расширения определяем из таблицы 15.5 в зависимости от рабочей температуры пара.

При t = 400°С c = 1,29

Определим e по формуле:

Определяем am во втором приближении, поскольку разница между значениями e, полученными в первом и во втором приближении больше чем 0,0005

e 1 - e 2 = 1 – 0,99900 = 0,001 > 0,0005

где - коэффициент термического расширения материала диафрагмы, определяется из таблицы 15.1 в зависимости от материала диафрагмы и рабочей температуры.

![]()

мм

мм

Величину безвозвратных потерь напора определим из таблицы 15.2 в зависимости от модуля m.

тогда р n = 0,412∙0,4 = 0,165 кгс/см 2

Домашние задачи.

Задача №1

Исходные данные:

t 1 = 100°C; t 2 = 50°C; t 0 = 0°C

Определить: E(t 1 , t 0); E(t 2 , t 0)

Е Fe-Cu (t, t 0) = E Pt-Fe (t, t 0) + E Pt-Cu (t, t 0)

Воспользуемся таблицей 4.1 из этого учебника для определения термо-ЭДС пар Pt – Fe, Pt – Cu при t 1 = 100°C, t 0 = 0°C.

Диафрагма (измерение расхода)

Схема установленной диафрагмы в кольцевой камере (которая в свою очередь вставлена в трубу). Принятые обозначения: 1. Диафрагма; 2. Кольцевая камера; 3. Прокладка; 4. Труба. Стрелки показывают направление жидкости/газа. Оттенками цвета выделено изменение давления.

| где | |

| = объёмный расход (at any cross-section), м³/с | |

| = массовый расход (at any cross-section), кг/с | |

| = коэффициент истечения, безразмерная величина | |

| = коэффициент расхода, безразмерная величина | |

| = площадь сечения трубы, м² | |

| = площадь | |

| = диаметр трубы, м | |

| = диаметр отверстия в диафрагме, м | |

| = соотношение диаметров трубы и отверстия в диафрагме, безразмерная величина | |

| = скорость жидкости до диафрагмы, м/с | |

| = скорость жидкости внутри диафрагмы, м/с | |

| = давление жидкости до диафрагмы, Па (кг/(м·с²)) | |

| = давление жидкости после диафрагмы, Па (кг/(м·с²)) | |

| = плотность жидкости, кг/м³. |

Течение газа через диафрагму

В основном, уравнение (2) применимо только для несжимаемых жидкостей. Но оно может быть модифицировано введением коэффициента расширения с целью учёта сжимаемости газов.

Равен 1.0 для несжимаемых жидкостей и может быть вычислен для газов.

Расчёт коэффициента расширения

Коэффициент расширения , который позволяет отследить изменение плотности идеального газа при изоэнтропийном процессе , может быть найден как:

Для значений менее чем 0.25, стремится к 0, что приводит к обращению последнего члена в 1. Таким образом, для большинства диафрагм справедливо выражение:

| где | |

| = коэффициент расширения, безразмерная величина | |

| = | |

| = отношение теплоёмкостей (), безразмерная величина. |

Подставив уравнение (4) в выражение для массового расхода (3) получим:

Таким образом, конечное выражение для несжатого (т.е., дозвукового) потока идеального газа через диафрагму для значений β меньших, чем 0.25:

Помня что и (уравнение состояния реального газа с учётом фактора сжимаемости)

| где | |

| = отношение теплоёмкостей (), безразмерная величина | |

| = массовый расход в произвольном сечении, кг/с | |

| = расход реального газа до диафрагмы, м³/с | |

| = расходный коэффициент диафрагмы, безразмерная величина | |

| = площадь сечения отверстия в диафрагме, м² | |

| = |

Расчет расходомеров переменного перепада давления сводится к определению диаметра отверстия и других размеров сопла или диафрагмы, коэффициента расхода, динамического диапазона измерения, определяемого числами Рейнольдса, перепада давления и потерь давления на сужающем устройстве, поправочного множителя на расширение, а также погрешности измерения расхода газа. Для расчета должны быть заданы максимальный (предельный), средний и минимальный расходы, диапазоны изменения давления и температуры газа, внутренний диаметр и материал измерительного трубопровода, состав газа или его плотность при нормальных условиях, допустимые потери давления или предельный перепад давления, соответствующий максимальному расходу, а также среднее барометрическое давление в месте установки дифманометра-расходомера.

Методика расчета. Перед началом расчета выбираем типы и классы точности дифманометра-расходомера, манометра и термометра. Расчет проводится следующим образом.

1. Определяем округленный до трех значащих цифр вспомогательный коэффициент С при подстановке в нее значения максимального (предельного) расхода Q н. пр , температуры и давления, плотности газа при нормальных условиях ρ н , коэффициента сжимаемости Z и диаметра измерительного трубопровода D :

При найденном значении С возможны два вида расчета: по заданному перепаду давления или по заданным потерям давления. Если задан предельный перепад давления Δр пр , то по номограмме рис. 8.11 определяем предварительное относительное сужение m (модуль) сужающего устройства по найденному коэффициенту С и заданному предельному перепаду давления на сужающем устройстве Δр пр , . Найденное предварительное значение модуля m подставляем в формулу по определению тα и вычисляем предварительный коэффициент расхода α .

2. Вычисляем с точностью до четырех значащих цифр вспомогательный коэффициент mα

где ε - поправочный множитель на расширение газа для верхнего предельного перепада давления дифманометра Δр пр , ; Δр пр , - верхний предельный перепад давления на сужающем устройстве, кгс/м 2 .

3. Определяем уточненное значение модуля m с точностью до четырех значащих цифр по формуле

m = mα/α .

4. По уточненному значению модуля m находим новое значение поправочного множителя на расширение и вычисляем разность между

первоначально вычисленным значением ε и уточненным. Если эта разность не превышает 0,0005, то вычисленные значения m и ε считаются окончательными.

5. Определяем диаметр d отверстия диафрагмы при окончательно выбранном m

6. Найденные значения коэффициентов расхода α , поправочного множителя на расширение ε , диаметра d отверстия диафрагмы, а также Δр пр , р 1 , Т 1 , р н и Z используем для определения расхода газа и проверяем расчет предельного расхода газа Q н. пр . Полученное значение Q н. пр . не должно отличаться от заданного более чем на 0,2 %. Если найденное значение предельного расхода газа отличается от заданного более чем на 0,2 %, то расчет повторяется до получения требуемой погрешности расчета предельного расхода газа и параметров диафрагмы.

7. Определяем новые уточненные значения модуля m , диаметра d отверстия диафрагмы, а также коэффициента расхода α и повторно рассчитываем. Если уточненное расчетное значение предельного расхода газа не отличается от заданного более чем на 0,2 %, то уточненные значения m , d и α , фиксируются в расчетном листе сужающего устройства.

8. Рассчитываем минимальное и максимальное числа Рейнольдса и сравниваем минимальное число Рейнольдса с граничными значениями

9. Определяем толщину диафрагмы Е , ширину цилиндрической части диафрагмы е ц , ширину кольцевой щели с , а также размеры кольцевых камер a и b .

10. Выбираем длины прямых участков измерительных трубопроводов до и после диафрагмы.

11. Рассчитываем погрешность измерения расхода

Полученные данные фиксируются в расчетном листе сужающего устройства и являются основой для его изготовления и монтажа.

Пример 9.3.3. Рассмотрим расчет диафрагмы при следующих исходных данных. Измеряемая среда - природный углеводородный газ с плотностью при нормальных условиях ρ н =0,727 кг/м 3 . Наибольший измеряемый (предельный) расход газа, приведенный к нормальным условиям, Q н.пр. = 100000 м 3 /ч, средний Q н.ср. =60000 м 3 /ч, минимальный, Q н. min =30000 м 3 /ч. Температура газа перед сужающим устройством Т 1 =278 К. Избыточное давление газа перед сужающим устройством р 1 изб = 1,2 МПа=12 кгс/см 2 . Предельный перепад давления на сужающем устройстве (диафрагме) Δp пр =2500 кгс/м 2 =0,25 кгс/см 2 . Среднее барометрическое давление р б =0,1 МПа = 1 кгс/см 2 . Внутренний диаметр трубопровода перед диафрагмой D = 400 мм. Вязкость газа в рабочих условиях μ =1,13·10 -6 кгс·с/м 2 .

Перед диафрагмой находятся местные сопротивления в виде входного коллектора с двумя коленами, расположенными в разных плоскостях, и входной отсекающий кран. 3a диафрагмой установлена гильза термометра и выходной кран. Допустимая погрешность от неучета длин прямых участков до и после диафрагмы δ α L не должна превышать 0,3 %. Отбор давлений от диафрагмы - угловой. Внутри прямого участка измерительного трубопровода на расстоянии l =2 м имеется выступ от стыковки труб высотой h =1 мм. Эксцентриситет оси отверстия диафрагмы и измерительного трубопровода е =2 мм.

Приведенные погрешности δ пп и δ пк пропорционального и корневого планиметров одинаковы и не превышают 0,5 % Абсолютные погрешности хода диаграмм дифманометра, манометра и термометра Δτ Δр , Δτ Δр , Δτ р и Δτ Т не превышают 2 мин.

Порядок расчета

1. В качестве сужающего устройства выбираем диафрагму (рис. 9.10, а) из нержавеющей стали марки Х17. В качестве вторичного измерительного прибора выбран сильфонный самопишущий дифманометр типа ДСС-734 класса точности 1,5 с предельным перепадом давления Δр пр = 2500 кгс/м 2 , имеющий дополнительную запись давления класса точности 1,0 с предельным давлением р пр = 25 кгс/см 2 . Для записи температуры газа выбран самопишущий манометрический термометр типа ТЖ класса точности 1,0 с пределом измерения от -50 до 50 °С.

2. Определяем абсолютное давление газа перед сужающим устройством по формуле:

p 1 = p 1 изб +p б = 1,2+0,1 = 1,3 МПа=13 кгс/см 2

3. При ρ н =0,727 кг/м 3 коэффициент сжимаемости природного газа будет 0,974.

4. Определяем вспомогательный коэффициент С по формуле:

5. При известном коэффициенте С =11,530 и предельном перепаде давления Δр пр = 2500 кгс/м 2 по фрагменту номограммы, рис. 9.11, определяем численное значение модуля диафрагмы m и необратимые потери давления на диафрагме р п .

Для получения значения модуля т и потерь давления р п откладываем на ось абсцисс номограммы С =11,530 и восстанавливаем перпендикуляр до пересечения в точке А с кривой 1, соответствующей предельному перепаду давления Δр пр =2500 кгс/м 2 . Наклонная прямая 2, проходящая через точку А, соответствует значению искомого модуля диафрагмы m =0,356. Проведя из точки А горизонтальную прямую до пересечения с осью ординат, получаем значение необратимых потерь давления р п на диафрагме, равное 0,16 кгс/см 2 .

6. Рассчитаем минимальное число Рейнольдса Re min , соответствующее минимальному расходу газа Q н. min =30000 м 3 /ч, т. е.

Re min = 0,0361 Q н. min ρн /(Dμ m ах ) = 0,0361·30000 ×

× 0,727/(400·1,13·10 -6) = 1,74·10 6 .

Такое значение минимального числа Рейнольдса удовлетворяет условию.

Рис. 9.11. Фрагмент номограммы для С =f (Δp пр , т , р п ).

8. Определяем значение коэффициента адиабаты х в рабочих условиях при p 1 = 13 кгс/см 2 и Т =278 К:

х = 1,29 + 0,704·10 -6 р 1 = 1,29 +

0,704· 10 -6 · 13 = 1,29 + 0,088 = 1,378.

9. Рассчитаем предварительное значение поправочного множителя на расширения ε при известном предварительном значении модуля m =0,356, коэффициенте адиабаты х = 1,378, предельном перепаде давления Δр пр =0,25 кгс/см 2 и давлении p 1 = 13 кгс/см 2:

ε = 1 - (0,41 + 0,35m 2) Δр пр /(x Р 1) = 1 - (0,41 + 0,35 · 0,356 2) ×

× 0,25/(1,378·13)= 1 - 0,454·0,0140 = 0,99.

10. Вычисляем вспомогательный коэффициент mα при С = 11,530, ε =0,99 и Δр пр =2500 кгс/м 2:

mα = С/(ε ) = 11,530/(0,99 ) = 0,2329.

11. Определяем уточненное значение модуля m при mα =0,2329 и α =0,6466:

m = mα/α = 0,2329/0,6466 = 0,36.

12. При новом уточненном значении m =0,36 коэффициент расхода α равен

α = (1/ ) {0,5959 + 0,0312·0,36 1,05 -0,1840·0,36 4 +

0,0029·0,36 1,25 0,75 } = 1,0715(0,5959 + 0,01067 -

0,00309 + 0,0001324) = 0,6468.

13. При m =0,36 диаметр отверстия диафрагмы

d = = 400 = 240 мм.

14. Подставляем в формулу найденные значения d =240 мм, α =0,6468, ε = 0,99, Δр пр =2500 кгс/м 2 , p 1 = 13 кгс/см 2 , T 1 = 278 К, ρ н =0,727 кг/м 3 и Z =0,974:

Q н.пр = 0,2109αεd 2 = 0,2109·0,6468·0,99·240 2 ×

× = 7778,64·12,85 = 99955,6 м 3 /ч.

15. Находим погрешность расчета максимального расхода газа ΔQ по формуле:

Погрешность расчета ΔQ =0,04 % <0,2 %, что вполне допустимо. Здесь Q расч - уточненное расчетное значение максимального (предельного) расхода газа, м 3 /ч. Так как погрешность расчета 0,04 % вполне допустима, окончательно принимаем следующие параметры измерительной диафрагмы. Диаметр отверстия диафрагмы d =240 мм, коэффициент расхода α =0,6468 и модуль m =0,36.

16. Рассчитаем максимальное число Рейнольдса Re ma x , соответствующее предельному (максимальному) расходу газа Q н.пр = 100000 м 3 /ч:

Re max = 0,0361Q н.пр ρ н /(Dμ ) = 0,0361·100000×

×0,727/(400·1,13·10 -6) =2,64·10 6 .

17. Принимаем толщину диска диафрагмы Е =0,05 D .Тогда Е =0,05-400=20 мм. Ширину цилиндрической части отверстия диафрагмы е ц (рис.

9.10, а), которая затем переходит в коническую выходную часть, выбираем из соотношения 0,005 D 0,02 D . Приняв е ц =0,02 D , получаем, что е ц =0,02∙400=8 мм. Угол скоса конической выходной части диафрагмы q должен быть не менее 30 и не более 45°. Принимаем угол скоса .

18. Ширина кольцевой щели c , соединяющей камеры отбора давлений с трубопроводом, не должна превышать 0,03 D при т ≤ 0,45. В этом случае

19. Размеры сечений камер для отбора давлений a и b выбираем из условия:

Приняв b = 1,5a , получаем, что а ≥ 70,8 мм, а b ≥ 1,5а ≥ мм. Толщина h стенки корпуса камеры должна быть не менее 2 с , т. е.

20. Определяем длины прямых участков измерительного трубопровода перед диафрагмой L 1 и L 2 и после диафрагмы l 1 и l 2 исходя из заданной погрешности . Перед диафрагмой согласно условию находится два местных сопротивления. Наиболее удаленное от диафрагмы - входной патрубок с двумя коленами, расположенными в разных плоскостях, а ближайшее к диафрагме - входной кран. За диафрагмой находится гильза термометра и выходной кран. Определяем минимальное расстояние L 2 /D между входным патрубком с группой колен, расположенных в разных плоскостях и входным краном. При указанном расположении местных сопротивлений получаем, что L 2 /D= 30. При D =400 мм = 0,4 м

![]() .

.

Минимальное расстояние L 2 /D между входным краном и диафрагмой, при модуле m =0,36 и заданной погрешности δ а L = 0,3 % равно 20. При L 2 /D =20

Расстояние l 1 от выходного торца диафрагмы до гильзы термометра должно быть более 2 D , т. е.

Определяем минимальное расстояние l 2 от выходного торца диафрагмы до выходного крана. При m =0,36

С учетом выполненных расчетов длины прямых участков измерительного трубопровода (рис. 9.10, а) имеют следующие размеры: L 1 =8 м, L 2 =12 м, l 1 =0,8 м и l 2 =2,8 м.

Расчет погрешности измерения расхода газа . Для расчета погрешности измерения расхода сухого газа выпишем исходные данные,

полученные при расчёте сужающего устройства (диафрагмы), а также определим ряд дополнительных данных. При диаметре трубопровода D = 400 мм, модуле m =0,36 и минимальном числе Рейнольдса Re min =1,74∙10 6 , исходя из условий, указанных в настоящей главе, можно принять, что и . При измерении фактических размеров измерительного трубопровода и диафрагмы было получено, что высота уступа внутри прямого участка трубопровода перед диафрагмой при стыковке труб h =1 мм на расстоянии l =2 м от диафрагмы, а эксцентриситет оси отверстия диафрагмы и измерительного трубопровода е =2 мм. При выбранных длинах прямых участков перед диафрагмой L 1 =8 м и L 2 =12 м и модуле m =0,36 значение погрешности δ а L = 0,3 %. При высоте уступа L =1 мм и диаметре D =400 мм находим, что:

При меньше 0,3% можно принять, что δ а L =0. При эксцентриситете е =2 мм проверяем выполнение условий:

Из указанных условий видно, что фактическое значение эксцентриситета е =2мм удовлетворяет условию, в связи с чем, погрешность от влияния эксцентриситета . Подставив полученные данные в формулу, получаем погрешность определения коэффициента расхода а .

Расчет расходомеров переменного перепада давления сводится к определению диаметра отверстия и других размеров сопла или диафрагмы, коэффициента расхода, динамического диапазона измерения, определяемого числами Рейнольдса, перепада давления и потерь давления на сужающем устройстве, поправочного множителя на расширение, а также погрешности измерения расхода газа. Для расчета должны быть заданы максимальный (предельный), средний и минимальный расходы, диапазоны изменения давления и температуры газа, внутренний диаметр и материал измерительного трубопровода, состав газа или его плотность при нормальных условиях, допустимые потери давления или предельный перепад давления, соответствующий максимальному расходу, а также среднее барометрическое давление в месте установки дифманометра-расходомера.

Методика расчета. Перед началом расчета выбираем типы и классы точности дифманометра-расходомера, манометра и термометра. Расчет проводится следующим образом.

1. Определяем округленный до трех значащих цифр вспомогательный коэффициент С при подстановке в нее значения максимального (предельного) расхода Q н. пр , температуры и давления, плотности газа при нормальных условиях ρ н , коэффициента сжимаемости Z и диаметра измерительного трубопровода D :

При найденном значении С возможны два вида расчета: по заданному перепаду давления или по заданным потерям давления. Если задан предельный перепад давления Δр пр , то по номограмме рис. 11 определяем предварительное относительное сужение m (модуль) сужающего устройства по найденному коэффициенту С и заданному предельному перепаду давления на сужающем устройстве Δр пр , . Найденное предварительное значение модуля m подставляем в формулу по определению тα и вычисляем предварительный коэффициент расхода α .

2. Вычисляем с точностью до четырех значащих цифр вспомогательный коэффициент mα

где ε - поправочный множитель на расширение газа для верхнего предельного перепада давления дифманометра Δр пр , ; Δр пр , - верхний предельный перепад давления на сужающем устройстве, кгс/м 2 .

3. Определяем уточненное значение модуля m с точностью до четырех значащих цифр по формуле

m = mα/α .

4. По уточненному значению модуля m находим новое значение поправочного множителя на расширение е и вычисляем разность между первоначально вычисленным значением ε и уточненным. Если эта разность не превышает 0,0005, то вычисленные значения m и ε считаются окончательными.

5. Определяем диаметр d отверстия диафрагмы при окончательно выбранном m

6. Найденные значения коэффициентов расхода α , поправочного множителя на расширение ε , диаметра d отверстия диафрагмы, а также Δр пр , р 1 , Т 1 , р н и Z используем для определения расхода газа и проверяем расчет предельного расхода газа Q н. пр . Полученное значение Q н. пр . не должно отличаться от заданного более чем на 0,2 %. Если найденное значение предельного расхода газа отличается от заданного более чем на 0,2 %, то расчет повторяется до получения требуемой погрешности расчета предельного расхода газа и параметров диафрагмы.

7. Определяем новые уточненные значения модуля m , диаметра d отверстия диафрагмы, а также коэффициента расхода α и повторно рассчитываем. Если уточненное расчетное значение предельного расхода газа не отличается от заданного более чем на 0,2 %, то уточненные значения m , d и α , фиксируются в расчетном листе сужающего устройства.

8. Рассчитываем минимальное и максимальное числа Рейнольдса и сравниваем минимальное число Рейнольдса с граничными значениями

9. Определяем толщину диафрагмы Е , ширину цилиндрической части диафрагмы е ц , ширину кольцевой щели с , а также размеры кольцевых камер a и b .

10. Выбираем длины прямых участков измерительных трубопроводов до и после диафрагмы.

11. Рассчитываем погрешность измерения расхода

Полученные данные фиксируются в расчетном листе сужающего устройства и являются основой для его изготовления и монтажа.

Блок учета газа

Предназначен для коммерческого учета газа (измерения его расхода). Число линий измерения зависит в основном от числа выходных газопроводов из ГРС. Техническое выполнение блоков измерения расхода газа должно соответствовать «Правилам измерения расхода газов и жидкостей стандартными сужающими устройствами» РД50-213-80.

Отношение площади отверстия сужающего устройства F 0 к площади поперечного сечения газопровода F Г называется модулем т (или относительной площадью): m = F 0 /F Г .

На газопроводах в качестве сужающего устройства применяют диафрагму диаметром не менее 50 мм при условии, что ее модуль имеет следующие пределы:

m = 0,05-0,64 - для диафрагм с угловым способом отбора перепада давления и газопроводов с D у = 500-1000 мм;

т = 0,04 - 0,56 - для диафрагм с фланцевым способом отбора перепада давления и газопроводов с D y = 50 -760 мм.

Рис. 27 - График температура-энтальпия природного газа

Чем меньше модуль, тем выше точность измерения расхода газа, но при этом больше потери давления Δр в диафрагме.

Диаметр отверстия диафрагмы независимо от способа перепада давления принимают d ≥ 12,5 мм, а отношение абсолютного давления на выходе из диафрагмы и на входе в нее ≥0,75.

В газопроводе вблизи диафрагмы необходимо соблюдать следующие условия:

1) должно быть обеспечено турбулентное и стационарное движение потока газа на прямых участках;

2) не должны иметь место изменения фазового состояния потока газа, например конденсация паров с последующим выпадением конденсата;

3) не должны скапливаться внутри прямых участков газопровода осадки в виде пыли, песка и т. п.;

4) не должны образовываться на диафрагме отложения (например, кристаллогидраты), изменяющие ее конструктивные параметры.

Однако на внутренней стенке газопровода, в месте установки сужающего устройства, отложение твердых кристаллогидратов вполне возможно. И это приводит к появлению существенной погрешности измерения расхода газа и снижению пропускной способности трубопровода, а также к закупорке импульсных линий.

При проектировании узла учета газа ГРС, работающего в режиме гидратообразования, необходимо предусмотреть меры, исключающие гидратообразование. Предупредить их возникновение можно с помощью подогрева газа, ввода в газопровод ингибиторов, продувки сужающего устройства. В газопроводе следует предусматривать отверстие для удаления осадков или конденсата. Диаметр такого отверстия не должен превышать 0.08D 20 , а расстояние от него до отверстия для измерения перепада давления должно быть не менее D 20 или найдено по табл. 6. Оси этих отверстий не следует располагать в одной плоскости, проходящей через ось трубы.

Между местным сопротивлением на газопроводе и диафрагмой должен быть прямой участок, под длиной которого понимают расстояние между торцевыми поверхностями диафрагмы и местного сопротивления (рис. 28). Границей местных сопротивлений считают:

1) для колена - сечение, проходящее перпендикулярно к оси газопровода через центр радиуса изгиба;

2) для вварных сужений и расширений - сварной шов;

3) для тройника под острым углом или разветвляющегося потока - сечение, расположенное на расстоянии двух диаметров от точки пересечения осей трубопроводов;

4) для вварной группы колен - сечение, находящееся на расстоянии одного диаметра от сварного шва ближайшею к диафрагме колена.

Рис 28. Схема установки диафрагмы 1 - манометр, 2 - термометр, 3 - местное сопротивлние

В соответствии с требованиями Правил РД50-213-80 измерительный участок газопровода должен быть прямым и цилиндрическим, с круглым сечением Действительный внутренний диаметр участка перед диафрагмой определяют как среднее арифметическое результатов измерений в двух поперечных сечениях непосредственно у диафрагмы и на расстоянии от нее 2D 20 , причем в каждом из сечений не менее чем в четырех диаметральных направлениях Результаты отдельных измерений не должны отличаться от среднего значения более, чем на 0,3% Внутренний диаметр участка на длине 2D 20 после диафрагмы может отличаться от внутреннего диаметра участка до диафрагмы не более чем на ±2%.

Предельные отклонения по внутреннему диаметру труб не должны превышать соответствующих предельных отклонений по наружному диаметру, т. е. ±0,8%. Допускается сопряжение отверстий фланца и трубопровода по конусу, имеющему уклон в сторону диафрагмы не более 1:10 и плавные скругления на концах.

Уплотнительные прокладки между диафрагмой и фланцами не должны выступать во внутреннюю полость газопровода. При установке диафрагмы между насадными фланцами конец газопровода должен непосредственно примыкать к ней.

Температуру за сужающим устройством измеряют на расстоянии не менее 5D 20 , но не более 10D 20 от его заднего торца. Диаметр гильзы термометра не должен превышать 0,13D 20 . Глубина погружения гильзы термометра (0,3 - 0,5)D 20 .

Внутренняя кромка отверстия для отбора давления в газопроводе, во фланце и в камере не должна иметь заусенцев, рекомендуется ее закруглить по радиусу r = 0,ld отверстия. Угол между осями отверстия и камерной диафрагмы 90°.

Размер d (диаметр отдельного отверстия) при модуле т < 0,45 не должен превышать 0,03D 20 , а при модуле m > 0,45 находиться в пределах 0,01D 20 d < 0.02D 20 .

Если расстояние между коленами превышает 15D 20 , то каждое колено считается единичным; если же оно меньше 15D 20 , то данную группу колен рассматривают как одноместное сопротивление данного типа. При этом внутренний радиус кривизны колен должен быть равен диаметру трубопровода или больше его. Сокращенная длина прямого участка перед диафрагмой для любого типа сопротивлений, кроме гильзы термометра, должна быть менее 10D 20 .

Расход газа в общем виде

где Q M и Q V , - массовый и объемный расходы газового потока; а - коэффициент расхода диафрагмы; ξ- коэффициент расширения газа; d - диаметр отверстия диафрагмы; ΔP - перепад давления на диафрагме; ρ - плотность газа.

Помимо диафрагм для измерения расхода газа применяются сужающие устройства в комплекте с дифманометрами, а также манометры.

Устройство сужающее быстросменное (УСБ). В комплекте с дифманометром это устройство (рис. 29) позволяет измерять расход газа, транспортируемого через ГРС, измеряя перепад давления, возникающий на диафрагме, и регистрируя его дифманометром.

Рис. 29 - Устройство сужающее быстросменное УСБ 00.000.

1 - корпус: 2, 18 - петли; 3 - фланец: 4, 16 - накладки: 5. 9 - прокладки: б - гайка колпачковая: 7. 11 - кольца резиновые: 8 - шпильки: 10 - диафрагма: 12 - пробки: 13 - манжета: 14 - патрубок: /5 - ручка: 17 - крышка: /9 -табличка.

Отбор давления газа перед диафрагмой производится из полости Б плюсовой камеры, выполненной в корпусе камер, а за диафрагмой - из полости В минусовой камеры во фланце (рис. 29). Осуществляется отбор давления из этих полостей через отверстия выше горизонтальной оси диафрагмы (рис. 29) А- А, а статического давления - из полости Б через отдельное отверстие (рис. 29) Б-Б.

Герметичность между плюсовой и минусовой камерами обеспечивается равномерным прижатием резинового кольца к плоскости фланца шпильками. Движение газа по газопроводу вызывает дополнительное прижатие диафрагмы скоростным напором. Окно для извлечения диафрагмы уплотняется прокладкой. Предварительное поджатие прокладки обеспечивается шпильками. При возрастании давления в трубопроводе прокладка дополнительно поджимается к поверхности плюсовой камеры. Для того чтобы предотвратить закусывание прокладки резьбой шпильки, предусмотрена медная манжета.

Стык между фланцем и корпусом герметизируется Уплотнительным кольцом. Дренажные линии расположены в нижней части УСБ. Импульсные и дренажные линии заглушаются технологическими пробками. Облегчить выполнение монтажных и демонтажных работ накладки с D y = 200 мм и выше позволяют две ручки.

Накладка предназначена для увеличения жесткости и центровки крышки, а петля служит для установки крышки в рабочее положение.

Манометры дифференциальные сильфонные самопишущие (ДСС). Используют для измерения расхода газа на ГРС по перепаду давления в стандартных сужающих устройствах.

Чувствительной частью этих дифманометров является сильфонный блок, принцип действия которого основан на зависимости между измеряемым перепадом давления и упругой деформацией винтовых цилиндрических пружин, сильфонов и торсионной трубки. Схема самопишущего сильфонного дифманометра и устройство сильфонного блока приведены на рис. 30.

Сильфонный блок имеет две полости (+ и -), разделенные основанием 8 и двумя узлами сильфонов 5 и //. Оба сильфона жестко соединены между собой штоком 12, в выступ которого упирается рычаг 7, закрепленный на оси 2. Вывод оси из полости рабочего давления осуществляется при помощи торсионной трубки /, внутренний конец которой сварен с осью 2. а наружный - с основанием торсионного вывода. Конец штока 12 при помощи втулки соединен с блоком диапазонных винтовых цилиндрических пружин 10. Движение штока рычагом 7 преобразуется в поворот оси 2, который через систему рычагов воспринимается стрелкой самопишущего или показывающего прибора. Внутренняя полость сильфонов и основания, к которому они присоединены, заполнена жидкостью, состоящей из 33% чистого глицерина и 67% дистиллированной воды. Температура замерзания такой смеси 17°С.

Оба сильфона имеют специальные клапанные устройства, надежно удерживающие при односторонних перегрузках жидкость от перетекания из сильфона. Клапанное устройство состоит из конуса на донышке сильфона и уплотняющего резинового кольца 6. При односторонней перегрузке конический клапан сильфона с Уплотнительным кольцом садится на конусное седло основания и перекрывает проход перетоку жидкости из сильфона, предохраняя его от разрушения.

Для уменьшения влияния температуры на показания приборов вследствие изменения объема жидкости сильфон 5 имеет температурный компенсатор. Каждому номинальному перепаду давления соответствует определенный диапазонный пружинный блок 9.

Регулировка сильфонных дифманометров осуществляется путем изменения длины регулируемых поводков. Установка стрелки расхода на нуль достигается изменением угла наклона рычага 4. Нулевому положению прибора соответствует угол наклона, равный 28". Верхний предел измерения регулируют изменением длин тяги 3.

Блок одоризации

Для своевременного обнаружения утечек газа в соединениях газопровода, в сальниках запорной и регулирующей арматуры, в соединениях контрольно-измерительной аппаратуры и т. д. к природному газу необходимо добавлять вещества с резким неприятным запахом, называемые одорантом. В качестве такового применяют этилмеркаптан, пенталарм, каптан, сульфан и др., чаще всего - этилмеркаптан (его химическая формула C 2 H 5 SH), который представляет собой бесцветную прозрачную жидкость со следующими основными физико-химическими свойствами:

Минимальное количество одоранта в газе должно быть такое, чтобы в помещении ощущалось присутствие газа при концентрации, равной 1/5 нижнего предела взрываемости, что соответствует для природного газа 16 г одоранта на 1000 м 3 газа.

В настоящее время в качестве одоранта применяют синтетический этилмеркаптан, имеющий ту же химическую формулу C 2 H 5 SH и являющийся дефицитом. Вместо него используют разработанный ВНИИГАЗом одорант СПМ (ТУ 51-81-88), который представляет собой смесь низкокипящих меркаптанов: 30% этилмеркаптана и 50-60% изо-и н.-пропилмеркаптанов и 10-20% изобутилмеркаптанов. Промышленные испытания одоранта СПМ показали, что эффективность его выше, чем этилмеркаптана при одной и той же норме расхода: 16 г на 1000 м 3 газа.

За рубежом в качестве одорантов широко применяют смеси меркаптанов С 3 - С 4 . Установлено, что они химически более стабильны, чем этилмеркаптан.

Зимой она обычно больше, чем летом. В начальный период эксплуатации вновь построенного газопровода норма одоризации также бывает недостаточной.

Для одоризации газа применяют одоризаторы капельного типа (ручные), универсальный УОГ-1 и автоматический АОГ-30.

Одоризационная установка капельного типа. Является универсальной, но применяется в основном при расходах газа более 100000 м /ч. Одоризационная установка состоит из (рис. 33) расходной емкости 5 с запасом одоранта, представляющей собой цилиндрический сосуд с уровнемерной трубкой 13, которая служит для определения количества одоранта, находящегося в емкости, и его расхода в единицу времени: смотрового окна /6 и соответствующей обвязки с импульсными трубками и вентилями; подземной емкости 7 для хранения одоранта и вентилей 8, 10 для подключения шлангов при переливе одоранта из расходной емкости в подземную.

Универсальный одоризатор газа типа УОГ-1 (рис. 34). При прохождении основного потока газа через расходомерную диафрагму, на которой создается перепад давления, под действием которого при соединении плюсовой и минусовой полостей диафрагмы образуется ответвленный поток газа. Этот поток протекает через инжекторный дозатор, в котором используется в качестве эжектирующего потока.

Последний, проходя через дозатор по кольцевому зазору, создает в нем разрежение, под действием которого в газопровод с ответвленным потоком через фильтр и поплавковую камеру из параллельно расположенных емкостей (расходной и измерительной, имеющей уровнемерное стекло и шкалу для контроля расхода одоранта в единицу времени) поступает одорант.

Поплавковая камера предназначена для ликвидации влияния уровня одоранта на дозирование. С этой целью поплавковую камеру и дозатор располагают таким образом, чтобы сопло, через которое одорант поступает в дозатор, совпадало с уровнем одоранта, поддерживаемым в поплавковой камере с помощью поплавка. При заполнении камеры одорантом поплавок перемещается вниз и открывает клапан. При нормальной работе дозатора поплавок совершает колебательное движение с амплитудой 3-5 мин и частотой, пропорциональной расходу одоранта.

Для того чтобы уменьшить расход одоранта дозатор снабжен клапаном, который на заданное время перекрывает поступление одоранта в инжектор. Клапан управляется посредством мембран. При подаче импульсного давления в полость А (см. рис. 35) клапан перекрывает проход одоранту; при сбросе давления из полости А мембрана под действием давления одоранта возвращается в исходное положение и клапан открывает проход одоранту.

Задатчиком давления в полости А дозатора служит система управления, состоящая из реле времени, регулируемой емкости и клапана.

Газ из выходного газопровода поступает в узел подготовки газа для питания пневмосистемы одоризатора. Узел подготовки состоит из фильтра, редуктора и манометра. Газ в этом узле очищается, давление редуцируется до давления питания, равного 2 кгс/см 2 .

Цикличность подачи команды на клапан дозатора регулируется перемещением поршня регулируемой емкости; отношение времени всего цикла ко времени открытого положения клапана - дросселем с помощью секундомера и манометра.

Ниже приведены технические характеристики одоризаторов УОГ-1 и АОГ-30

| Техническая характеристика универсального одоризатора УО Г- 1 | ||

| Рабочее давление газа, кгс/см 2 ............ 2-12 | ||

| Перепад давления на диафрагме, кгс/см 2 , при максимальном расходе газа 0.6 | ||

| Пропускная способность по одоранту, см 3 /ч.. 57-3150 | ||

| Максимальный расход газа на питание установки, м 3 /ч 1 | ||

| Точность одоризации, % ± 10 | ||

| Температура окружающего воздуха. ° С. . . . | .... От -40 до 50 | |

| Габаритные размеры, мм: длина............. | .... 465 | |

| ширина................. | .... 150 | |

| высота................. | . . 800 | |

| Масса, кг................... | . . 63 | |

| Техническая характеристика автоматической одоризационной установки АОГ-30 | ||

| Рабочее давление газа, кгс/см 2 ............ | 2-12 | |

| Пропускная способность по одоранту, см /ч.... | ||

| Отношение наибольшего расхода одорируемого газа к наименьшему..................... Номинальное число ходов плунжера насоса в 1 мин. Точность одоризации, %................ | 5:1 От 4 до 12 ±10 | |

| Максимальный расход газа на питание установки, м 3 /ч | ||

| Температура окружающего воздуха, °С........ | От -40 до 50 | |

Блок одоризации. Состоит из дозатора одоранта, поплавковой камеры, смотрового окна, фильтра одоранта, вентиля, крана шарового, фильтра, редуктора, манометров, реле времени, регулируемой емкости и клапана.

Дозатор одоранта (рис. 35). Представляет собой инжектор, куда одорант подается через сопло 1, а эжектирующий поток газа - по кольцевому зазо

ру. Уплотнение камер дозатора выполняется резиновыми кольцами 3.

Работа дозатора с системой управления перекрытием потока одоранта осуществляется с помощью клапана 5 и седла 4. Пружина 8 обеспечивает герметичность перекрытия клапана 5 с седлом 4. Давлением в полости А осуществляется закрытие седла под действием перемещения мембраны 7. При сбросе давления из полости А клапан 5 возвращается в исходное положение. Под действием давления одоранта перемещается мембрана 6.

Дозатор снабжен муфтой 9, за счет вращения которой изменяется зазор Т между соплом 1 и смесителем 10. Размер зазора Т изменяется при тарировании дозатора по производительности, после окончания которой положение муфты 9 фиксируется контргайкой 2.

Поплавковая камера (рис. 36). Состоит из корпуса с крышкой, внутри которого размещен герметично запаянный поплавок, прикрепленный к штоку с помощью шплинта. Шток снабжен золотником, который садится на седло в верхнем положении. В крышке на кронштейне установлен датчик системы сигнализации. В прорези датчика перемешается флажок, который, пересекая рабочую зону датчика, вызывает его срабатывание.

Смотровое окно (рис. 37). Состоит из корпуса, втулки и стеклянной трубки. Герметизация элементов смотрового окна осуществляется с помощью резиновых уплотнительных колец.

Фильтр одоранта (рис. 38). Представляет собой цилиндрический корпус с крышкой, в которую ввернута кассета с сетчатым донышком. Кассета заполнена фильтрующим элементом - стекловатой. Крышка герметизируется уплотнительным кольцом. Нижняя часть корпуса используется в качестве отстойника и имеет вентиль для слива отстоя.

Рис. 39. Реле времени.

/ - дроссель: 2 - промежуточное кольцо: 3, 5 - мембраны: 4 -

шток: б - крышка: 7 - фланец: 8 - винт: 9 - направляющие: 10 -

пружина: 11 - клапан: 12 - кнопка запуска

Реле времени (рис. 39). Давление газа подается в полость, образованную промежуточным кольцом и двумя мембранами, которые жестко соединены винтами через фланец и кольцо со штоком. Шток имеет осевое и радиальное отверстия. Под действием пружины шток находится в верхнем положении и упирается во фланец.

Газ через осевое отверстие в штоке и дроссель поступает в полость, образованную крышкой и мембраной, на которую и давит. Шток перемешается вниз и открывает клапан сброса. Для запуска реле времени предусмотрена кнопка.

Регулируемая емкость (рис. 40). Состоит из корпуса, крышек, поршня, винта и уплотнительных колеи. Предназначена для регулирования подачи одоранта в газопровод.

Клапан (рис. 41). Основными элементами его являются мембраны, которые имеют разные аффективные площади и образуют две полости: Л и б, соединенные между собой клапаном через регулирующий дроссель. Проходное сечение дросселя регулируется иглой. Игла перемещается с помощью винта с маховиком. На лицевой стороне маховика имеется шкала. Двумя винтами указатель шкалы укреплен на корпусе клапана.

Измерительная емкость (рис. 42). Представляет собой цилиндрический сосуд с уровнемерной стеклянной трубкой, снабженной шкалой 2. Стеклянная трубка защищена кожухом и уплотняется резиновыми кольцами.

Пропорциональный одоризатор газа ОГП-02. Предназначен для автоматического ввода одоранта (этилмеркаптана) в поток природного газа (пропорционально его расходу), чтобы придать газу специфический запах, который будет способствовать обнаружению утечек. Одоризатор ОГП-02 может эксплуатироваться на открытом воздухе в умеренно холодном климате на объектах, с условным давлением 16 кгс/см 2 и с расходом газа от 1000 до 100 000 м 3 /ч.

Одоризатор состоит (рис. 43) из дозатора и контрольной емкости. В дозаторе размещены сопло и регулятор уровня одоранта. Внутри контрольной емкости находятся поплавок из нержавеющей стали, штанга, на верхней части которой закреплен магнит. По внешней поверхности трубки скользит магнитный указатель уровня одоранта.

Принцип работы одоризатора ОГП-02 заключается в следующем (рис. 43, 44). Одорант поступает из контрольной емкости через вентиль до тех пор, пока уровень его не перекроет нижнюю кромку регулятора уровня. В дозаторе с помощью регулятора уровня и технологической обвязки емкостей поддерживается постоянный, заданный, уровень одоранта. Подача его в газопровод осуществляется за счет перепада давления на расходомерной диафрагме с помощью перетока газа из камеры «плюс» по импульсной трубке, соплу, сборнику, по трубкам через камеру «минус» в газопровод. Поток газа из сопла, проходя через слой одоранта, выносит пары и мелкие капельки его в сборник, а из него - в газопровод.

Пополнение дозатора одорантом осуществляется из расходной и контрольной емкости при открытом вентиле.

Настройка одоризатора на требуемую степень одоризации газа осуществляется за счет изменения как толщины слоя одоранта над верхним концом сопла регулятором уровня, так и потока газа через сопло вентилем.

Расход одоранта в любой момент времени за определенный интервал (15-30 мин) можно измерить с помощью контрольной емкости, закрыв вентиль. Одоризатор на расход одоранта пропорционально расходу газа настраивается два раза: при переходе с зимнего расхода газа на летний, и наоборот.

В дальнейшем расход одоранта в зависимости от изменения расхода газа регулируется автоматически.

Техническое обслуживание одоризатора ОГП-02 сводится к периодической заправке рабочей емкости одорантом и последующему запуску одоризатора в работу.

Рис. 44. Схема одоризатора газа ОГП-02.

/ - дозатор: // - рабочая (расходная) емкость. /// - контрольная емкость. 1 - 10 - вентили.

Блок переключения

Предназначен, во-первых, для защиты системы газопроводов потребителя от возможного высокого давления газа; во-вторых, для подачи газа потребителю, минуя ГРС, по байпасной линии с применением ручного регулирования давления газа во время ремонтных и профилактических работ станции.

Блок переключения состоит из кранов на входном и выходном газопроводах, обводной линии и предохранительных клапанов. Как правило, этот блок должен располагаться в отдельном здании или под навесом,защищающем его от атмосферных осадков.

Предохранительные клапаны. На газопроводе монтируют два предохранительных клапана, один из которых является рабочим, другой - резервным. Применяют клапаны типа CППK (специальный полноподъемный предохранительный клапан) (рис. 45; табл. 10) и ППК (пружинный полноподъемный предохранительный кла пан). Между предохранительными клапанами ставят трехходовой вентиль типа КТРП, всегда открытый на один из предохранительных клапанов. Между газопроводом и клапанами отключающая арматура устанавливаться не должна. Пределы настройки предохранительных клапанов должны превышать номинальное давление газа на 10%.

В процессе эксплуатации клапаны следует опробовать на срабатывание один раз в месяц, а в зимнее время - один раз в 10 дней с записью в оперативном журнале. Проверку и регулировку предохранительных клапанов проводят два раза в год. о чем делают соответствующую запись в журнале.

На шток предохранительного сбросного клапана СППК4Р (рис. 45), с одной стороны, действует давление газа из выходного газопровода, а с другой - усилие сжатой пружины. Если давление газа на выходе из ГРС превысит заданное, то газ, преодолевая усилие сжатой пружины, поднимает шток и соединяет выходной газопровод с атмосферой. После снижения давления газа в выходном газопроводе шток под действием пружины возвращается в исходное положение, перекрывая проход газа через сопло клапана, разобщая таким образом выходной газопровод с атмосферой. В зависимости от давления настройки предохранительные клапаны комплектуют сменными пружинами (табл. 11). Таблица 11 - Выбор пружин для предохранительных клапанов типа СППК и ППК

| Клапан | Давление настройки, кгс/см | Номер пружины | Клапан | Давление настройки. кгс/см 2 | Номер пружины |

| СППК4Р-50-16 | 1.9-3.5 | ППК4-50-16 | 1,9-3,5 | ||

| 3.5-6.0 | 3,5-6,0 | ||||

| СППК4Р-80-16 | 2.5-4.5 | 6,0-10,0 | |||

| 4.5-7,0 | 10,0- 16,0 | ||||

| СППК4Р-100-16 | 1 ,5-3,5 | ППК4-80-16 | 2,5-4,5 | ||

| 3,5-9,5 | 4,5-7,0 | ||||

| СППК4Р-150-16 | 1,5-2,0 | 7.0-9.5 | |||

| 2,0-3,0 | 9.5-13.0 | ||||

| 3,0-6,5 | ППК4-100-16 | 1.5-3.5 | |||

| СППК4Р-200-16 | 0,5-8,0 | 3.5-9.5 | |||

| 9.5-20 | |||||

| ППК4-150-16 | 2.0-3.0 | ||||

| 3.0-6.5 | |||||

| 6.5-11.0 | |||||

| 11 - 15,0 |

Таблица 12 - Габаритные и присоединительные размеры, мм, и масса клапанов типа ППК4

Помимо клапанов типа СППК широко применяют пружинные предохранительные фланцевые клапаны типа ППК-4 (рис. 46. табл. 12) на условное давление 16 кгс/см 2 . Клапаны этого типа снабжены рычагом для принудительного открытия и контрольной продувки газопровода. Пружина регулируется регулировочным винтом.

Давление газа из газопровода поступает под запорный клапан, который удерживается в закрытом положении пружиной через посредство штока. Натяжение пружины регулируется винтом. Кулачковый механизм позволяет производить контрольную продувку клапана: поворотом рычага усилие через валик, кулачок и направляющую втулку передается на шток. Он поднимается, открывает клапан и происходит продувка, которая указывает, что клапан работает и сбросной трубопровод не засорен.

Клапаны ППК-4 в зависимости от номера установленной пружины могут настраиваться на срабатывание в диапазоне давлений от 0,5 до 16 кгс/см 2 (табл. 13).

Пропускная способность предохранительных клапанов G. кг/ч:

G - 220Fp  .

.

где F- сечение клапана, см, определяемое для клапанов полноподъемных при h ≥ 0,25d по зависимости F = 0,785d 2 ; для неполноподъемных при h ≥ 0,05d - F = 2,22dh ; d - внутренний диаметр седла клапана, см; h - высота подъема клапана, см; р - абсолютное давление газа, кгс/см 2 ; Т - абсолютная температура газа, К; М - молекулярная масса газа, кг.

Для сброса газа в атмосферу необходимо применять вертикальные трубы (колонки, свечи) высотой не менее 5 м от уровня земли; которые выводят за ограду ГРС на расстояние не менее 10 м. Каждый предохранительный клапан должен иметь отдельную выхлопную трубу. Допускается объединение выхлопных труб в общий коллектор от нескольких предохранительных клапанов с одинаковыми давлениями газа. При этом общий коллектор рассчитывают на одновременный сброс газа через все предохранительные клапаны.

Краны. Устанавливаемые в блоках переключения, а также на других участках газопроводов ГРС краны различаются по видам приводов (табл. 14).

1) кран типа 11с20бк и 11с20бк1 - с рычажным приводом (рис. 47, табл. 15);

2) кран типа 11с320бк и 11с320бк1 - с червячным приводом (редуктором) (рис. 48; табл. 16);

3) кран типа 11с722бк и 11с722бк1 - с пневмоприводом (рис. 49; табл. 17);

4) кран типа 11с321бк1 - для бесколодезной установки (рис. 50; табл. 18);

5) кран типа 11с723бк1 - для бесколодезной установки (рис. 51 табл. I9)

Рис. 47. Краны 1c20бк и 11с20бк1.

1 - корпус; 2 - пробка; 3 - нижняя крышка: 4 - регулировочный винт; 5 - шпиндель 6- обратный клапан для смазки: 7 - смазочный болт. 8 - рычаг:9 - сальник.

Рис. 48. Краны 11с320Бк и 11с320бк1.

1- корпус: 2 - пробка: 3 - нижняя крышка; 4- регулировочный винт: 5 - червячный сектор: б - червяк. 7 - маховик: 8 - смазочный болт: 9 - обратный клапан: 10 - корпус редуктора: 11 - сальник. 12 - шпиндель: 13 - крышка.

Рис. 49. Краны 11с722бк (а) и 11с722бк1 (б) с D у 50 и 80 мм.

/ - корпус: 2 - пробка: 3 - пята; 4 - шарик. 5 - установочный винт; 6 - стяжной болт: 7 - колпачок; 8 - нижняя крышка: 9 - сальниковая набивка: 10 - шпиндель: 11 - кронштейн: 12 - рычаг; 13- ви лка: 14 - шток: 15 - пневм опривод; 16 - мультипликатор: 17 - конечный выключатель; 18 - ниппель. /- исполнение фланцевых кранои 1с722бкс D у 50, 80, 100 мм.

| Рис. 50 Кран 11с321бк1 |

Все перечисленные краны изготавливают с концами как для фланцевого соединения (обозначение оканчивается буквами «бк»), так и под приварку (обозначение оканчивается буквами и цифрой «бк1»). Корпус крана выполняют из стали, а пробку - из чугуна. Краны монтируют при температуре окружающей среды от -40 до 80° С.

На кранах с обводом устанавливают проходной кран D у = 150 мм для облегчения открывания основного крана путем выравнивания давления по обе стороны от затвора. Обводный кран соединяется с корпусом основного крана обводными трубами.

Кран с пневмоприводом состоит из узла крана, пневмопривода и мультипликатора. В случае необходимости управление краном осуществляется вручную с помощью маховика. Пневмопривод шарнирно соединен с корпусом крана и обеспечивает возвратно-поступательное движение штока и поворот рычага, жестко связанного со шпинделем шпонкой. Положение штока регулируется вилкой, шарнирно соединенной с рычагом.

На крышке редуктора установлен конечный выключатель, отключающий электрический ток в цепи управления при конечных положениях пробки крана.

Мультипликатор предназначен для подачи специальной смазки в полость под верхней крышкой, а также в канавки корпуса и пробки. Смазка обеспечивает герметичность и облегчает поворот

пробки. Для наполнения мультипликатора специальной смазкой, по мере ее расходования, применяется пневматический нагнетатель смазки.

Узел крана состоит из следующих основных деталей: корпуса, пробки, нижней крышки и регулировочного винта, который поджимает пробки к уплотнению корпуса. Кран с рычажным (ручным) приводом состоит из узла крана, редуктора или рукоятки.

Основным узлом трехходовых кранов, используемых на ГРС, является запорный, состоящий из корпуса, пробки и редуктора.

6) На ГРС применяют также и шаровые краны (рис. 52), преимущества которых перед другими в простоте конструкции, прямоточности, низком гидравлическом сопротивлении, постоянстве взаимного контакта уплотнительных поверхностей. Отличительные особенности шаровых кранов от других:

1) корпус и пробка крана благодаря сферической форме имеют

меньшие габаритные размеры и массу, а также большую прочность;

2) конструкция кранов со сферическим затвором менее чувствительна к неточностям изготовления и обеспечивает гораздо лучшую герметичность, так как поверхность контакта уплотнительных поверхностей корпуса и пробки полностью окружает проход и герметизирует затвор крана;

3) изготовление этих кранов менее трудоемко. В шаровых кранах с кольцами из пластмассы отпадает необходимость п притирке уплотнительных поверхностей. Обычно пробку хромируют или полируют.

Шаровые краны отличает от других большое разнообразие конструкций. Можно выделить два основных типа кранов: с плавающей пробкой и с плавающими кольцами.

Шаровые краны типа KШ-10 и КШ-15 предназначены для отключения трубопроводов, технологического, контрольного и предохранительного оборудования.

Герметичность запорного узла (шаровая пробка-седло) обеспечивается плотным охватом части сферической поверхности шаровой пробки седлом с некоторым натягом за счет способности материала седла деформироваться при скреплении деталей крана стяжными болтами. Материалами для изготовления седла могут быть фторопласт, винипласт, резина или другие, обладающие свойствами пластической деформации, близкими к свойствам названных материалов. В случае износа уплотнительных поверхностей седла и утраты герметичности запорным узлом конструкция крана предусматривает возможность восстановления герметичности за счет удаления одной или двух прокладок, установленных с двух сторон между корпусом и крышкой.

Алексинским заводом «Тяжпромарматура» освоен серийный выпуск шаровых кранов с D y - 50, 80, 100. 150. 200. 700, 1000. 1400 мм на р у - 80 кгс/см 2 модернизированной конструкции с пробкой в опорах и уплотнением из эластомерного материала (полиуретана или других материалов с высокой износостойкостью).

Корпуса кранов с D y - 50 - 200 мм штампованные, с фланцевым разъемом, а с D у = 700. 1000. 1400 мм - цельносварные, из штампованных полусфер (рис. 53). Применяемые в кранах блоки управления (БУЭП-5; ЭПУУ-6) не требуют дополнительной обвязки в условиях эксплуатации, так как имеют встроенную клеммную коробку и конечный выключатель. Безбаллонная конструкция приводов значительно сократила расход дефицитной гидрожидкости для гидросистемы кранов. Кроме того, в кранах применены ручные гидравлические насосы принципиально новой конструкции.

Рис. 52. Кран шаровой КШ без смазки.

1- корпус: 2 - шаровая пробка (поворотный затвор). 3 - седло: 4 - шпиндель; 5 - крышка (фланги): б - рукоятка: 7 - уплотнительная прокладка: 8. 9 - уплотнительные резиновые кольца: 10 - болт: 11 - прокладка

Завод изготавливает следующие шаровые краны:

МА39208 - D У 50, 80, 100, 150, 200 мм; р у 80 кгс/см 2 ; с ручным и пневмоприводом

МА39003 - D у 300 мм; р у 80 кгс/см 2 ; с ручным и пневмоприводом MA39113 - D у 400 мм; р у 160 кгс/см 2 ; с пневмогидроприводом

MA39I12 - D у 1000 мм; p у 80 и 100 кгс/см 2

MA39183 - D у 700 и 1400 мм: р у 80 кгс/см 2

МА39096 - Dу 1200 мм; р у 80 кгс/см 2

МА39095 - D у 1400 мм; р у 80 кгс/см 2

МА39230 - D у 50. 80. 100. 150. 200 мм; p у 200 кгс/см 2

Краны шаровые МА39208 с ручным управлением D y - 50, 80, 100, 150 мм; р у 80 кгс/см 2 предназначены для применения в качестве запорного устройства на трубопроводах, транспортирующих природный газ (табл. 20). В конструкции кранов большое число оригинальных устройств. Узел крана D y 50, 80. 100. 150 мм состоит из двух компактных штампованных полукорпусов с одним разъемом, наличие одного разъема уменьшает вероятность разгерметизации узла крана относительно внешней среды. Герметизация центрального разъема осуществляется резиновым уплотнением специальной формы.

Конструкция запорного органа выполнена по схеме «пробка в опорах», с самосмазывающими подшипниками скольжения из металлофторопласта. Уплотнение затвора из полиуретана, который

Рис. 53. Шаровой кран с пневмогидроприводом.

1- корпус крана: 2 - редуктор ручной: 3 - маховик; 4 - труба колонны. 5 - удлинитель; 6 - колонна: 7 - трубопровод для подачи герметика в уплотнение: 8 - гидропривод: 9 - масляные баллоны

Таблица 20- Габаритные, присоединительные размеры, мм, и масса шаровых кранов

| 0, | p У | О | D 1 | А | L | С | Н | H, | Масса, кг | ||

| с пневмогидроприводом | с ручным приводом | ||||||||||

| 80- 160 | 190- 205 | 2155 (360) | 580 (470) | ||||||||

| 2215 (440) | 820 (650) | ||||||||||

| 80- 125 | 386-398 | 2420 (625) | 2815 (1020) | - | 1475- 1480 | - | |||||

| 2530 (935) | 3670 (2055) | 3570 (1975) | 4000 (3600) | 3800 (3400) | |||||||

| 2610 (1015) | 3970 (2375) | - | 5560 (5110) | - | |||||||

| 80- 100 | 978- 988 | 2480 (1180) | 4010 (2770) | - | 10815 (10020) | - | |||||

| - | - | ||||||||||

| - | - |

Примечание. Размеры и масса в скобках - для кранов надземной установки

запрессован в металлическое седло. Мягкие полиуретановые уплотнения затвора обладают высокой износоустойчивостью, стойкостью к абразивному износу, эрозионностойкостью и обеспечивают надежную герметичность затвора во всех диапазонах давлений. Поджатие седел к затвору осуществляется за счет давления транспортируемой среды и усилия пружин, служащих для надежной герметичности затвора при низких давлениях. Краны изготавливаются с ручным приводом, представляющим собой рычаг. Ниже приведена техническая характеристика крана.

РАСЧЕТА ДИАФРАГМЫ ДЛЯ ИЗМЕРЕНИЯ РАСХОДА СУХОГО ГАЗА И ПАРА;

РАСЧЕТА ДИАФРАГМЫ ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОГО ГАЗА;

РАСЧЕТА ДИАФРАГМЫ ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ;

РАСЧЕТА РЕГУЛИРУЮЩЕГО ОРГАНА;

ВЫБОРА ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА.

К КУРСОВОМУ ПРОЕКТУ ПО СПЕЦДИСЦИПЛИНЕ

«МОНТАЖ, НАЛАДКА И ЭКСПЛУАТАЦИЯ САУ»

Для студентов специальности 220301. Автоматизация технологических

Процессов и производств (по отраслям)

Липецк 2010 г.

СБОРНИК МЕТОДИК К КУРСОВОМУ ПРОЕКТУ ПО ДИСЦИПЛИНЕ

«Монтаж, наладка и эксплуатация САУ»

Сборник методик предназначен для студентов 4 курса очной формы обучения по специальности 220301. Автоматизация технологических процессов и производств (по отраслям).

Составитель: Полякова Т. Ф.. – преподаватель спец. дисциплин

Рецензент: _______Курлыкин А. Ф. Зам. начальника цеха КИП и А ОАО «НЛМК»

Одобрено методическим советом Липецкого металлургического колледжа и рекомендовано к применению для студентов в качестве методических указаний по разработке курсового проекта по спец. дисциплине «Монтаж, наладка и эксплуатация САУ».

| Лист | |

| Введение | |

| 1. Расчет диафрагмы для измерения расхода сухого газа и пара | |

| 1.1 Необходимые исходные данные | |

| 1.2 Определение недостающих для расчета данных | |

| 1.3 Определение параметров диафрагмы | |

| 1.4 Проверка расчета | |

| 2. Расчет диафрагмы для измерения расхода влажного газа | |

| 2.1 Необходимые исходные данные | |

| 2.2 Определение недостающих для расчета данных | |

| 2.3 Определение параметров диафрагмы | |

| 2.4 Проверка расчета | |

| 3.Расчет диафрагмы для измерения расхода жидкости | |

| 3.1 Необходимые исходные данные | |

| 3.2 Определение недостающих для расчета данных | |

| 3.3 Определение параметров диафрагмы | |

| 3.4 Проверка расчета | |

| Приложение А | |

| 4. Расчет регулирующего органа | |

| 4.1 Расчет по пропускной способности | |

| 4.2 Определение условного диаметра регулирующего органа | |

| 4.3Определение рабочей характеристики | |

| 5 Выбор исполнительного механизма | |

| Список использованных источников | |

| Приложение В | |

| Приложение С | |

| Приложение Д | |

| Приложение Е |

Введение

Дисциплина «Монтаж, наладка и эксплуатация САУ» является одной из базовых при обучении на специальности 220301 (2101) «Автоматизация технологических процессов и производств»). Изучая ее, студент должен знать основные компоненты САР принцип работы всех компонентов и структуру взаимосвязи между всеми компонентами. Для качественного закрепления изучаемого материала и приобретения практических навыков предусматривается выполнение индивидуального курсового проекта.

Конечной целью курсового проекта является построение САР расхода вещества, реализованную на конкретной элементной базе и направленную на выполнение определенных задач, что определяется заданием на курсовое проектирование и индивидуальным дополнительным заданием. Кроме расчетов, в курсовом проекте обязательным является разработка Схемы автоматизации и Схемы принципиальной электрической (Пневматической), технологическое программирование САР. Курсовой проект выполняется индивидуально на основании лекционного, справочного и другого дополнительного материалов. Курсовой проект рассчитан на 30 часов. Во время выполнения проекта предусматривается 20 часов консультаций. Для оценки успеваемости студентов выполнение работы разбивается на этапы, где каждый этап является логически завершенным заданием:

первый этап – выполнение расчетных задач;

второй этап – разработка Схемы автоматизации;

третий этап – разработка Схемы принципиальной электрической (Пневматической);

четвертый этап – разработка технологического программирования САР расхода вещества.

Методика расчета диафрагмы для измерения расхода сухого газа и пара.

(согласно Правилам РД 50-213-80)

Таблица 1.1 - Необходимые исходные данные

| Задано и принято | Обозначение параметра | Единица измерения |

| Максимальный расход измеряемой среды Для газа (объемный расход, приведенный к нормальным условиям): Для пара (массовый расход) | Q ном. max Q м. max | м 3 /час кг/час |

| Средний расход измеряемой среды Для газа: Для пара: | Q ном.ср Q м. ср | м 3 /час кг/час |

| Молярная концентрация компонентов сухой газовой смеси 1-й компонент (название): 2-й компонент (название): * * n-й компонент (название): | N 1 N 2 * * N n | доля ед. доля ед. * * доля ед. |

| Температура среды перед диафрагмой: | t | ºС |

| Избыточное давление перед диафрагмой: | Р и | кгс/см 2 |

| Среднее барометрическое давление: | Р б | мм рт.ст. |

| Допустимая потеря давления при Q max | Р′ п | кгс/см 2 |

| Внутренний диаметр трубопровода при t=20ºС | D 20 | мм |

| Абсолютная шероховатость трубопровода | δ | |

| Имеющаяся длина прямолинейного участка трубопровода: | L пт | |

| Тип местного сопротивления в начале прямолинейного участка трубопровода: | - | |

| Материал трубопровода | - | |

| Материал диафрагмы | - | |

| Тип дифманометра | - |

Примечание 1. Сумма молярных концентраций всех компонентов газовой смеси должна равняться 1.

Примечание 2. Абсолютная шероховатость трубопровода зависит от материала и состояния внутренней поверхности трубопровода. При отсутствии данных можно принять значение абсолютной шероховатости согласно (Приложению А п. 1).

Примечание 3. Вместо допустимой потери давления при максимальном расходе (таблица 1.1 «Необходимые исходные данные») может быть задан предельный номинальный перепад давления дифманометра ΔР н. Значения ΔР н выбираются из ряда чисел, установленных стандартом, согласно выражению:

ΔР н = n 1 · 10 х, где х – целое число, n 1 – 1; 1,6; 2,5; 4; 6,3.

Примечание 4. При отсутствии данных о материале диафрагмы следует принять одну из следующих марок нержавеющей стали Х23Н13, Х18Н25С2, 1Х18Н9Т.

Последние материалы сайта

Выгребная яма

К чему снится кот — толкование сна по сонникам

Сонник Г.Миллера К чему снится Кот - психологическая интерпретация: Кот - Если женщине приснился прелестный, пушистый, белый котенок - это для нее предзнаменование того, что она путем ловкого обмана будет заманена в расставленную для нее ловушку, но ее зд

Отопление

Как правильно составить акт приема-передачи квартиры после заключения договора купли-продажи?

Фактическая передача квартиры продавцом покупателю и ее принятие фиксируется актом приема-передачи. Обязанность составлять данный документ содержится в 556 ст. ГК РФ. Акт приема-передачи квартиры, купленной на вторичном рынке, обычно имеет упрощенную стру

Проекты

Умер Евгений Осин — биография, семья и личная жизнь, чем болел, причина смерти Певец евгений осин биография

Евгений Викторович Осин. Родился 4 октября 1964 года в Москве - умер 17 ноября 2018 года в Москве. Российский певец, музыкант, автор песен. Отец - Виктор Осин, работал водителем троллейбуса. Имеет младшую сестру Альбину. Его дядя был барабанщиком в

Трубы

В чем смысл жизни человека: взгляд со стороны философии, религии и психологии

Аристотель Многие люди задаются вопросом – в чем смысл жизни? И затем они старательно ищут ответ на этот вопрос, изучая самые разные мнения известных и не очень людей, которые можно найти в многочисленных источниках информации. А мнений на этот счет мног

Отопление

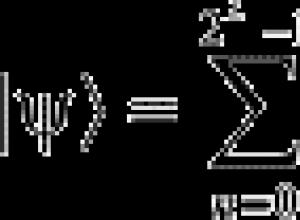

Кратчайшее введение в квантовые вычисления (гостевой пост Романа Душкина)

Содержание понятия «квантовый параллелизм» может быть раскрыто так: «Данные в процессе вычислений представляют собой квантовую информацию, которая по окончании процесса преобразуется в классическую путём измерения конечного состояния квантового регистра.

Счетчики

Квантовые вычисления обеспечат прорывы в химии

Еще пять лет назад о квантовых компьютерах знали разве что специалисты в области квантовой физики. Однако в последние годы количество публикаций в Интернете и в специализированных изданиях, посвященных квантовым вычислениям, возрастало лавинообразно. Тема